精益流动

精益流动 1.3 生产管理的根本想法

接下来将从经营与生产管理的角度,来介绍关于丰田生产方式的根本想法。

一般企业均以“成本主义”为其经营的基本方针,认为:

成本+利润=售价

从而会主张“在成本上加上合适的利润而决定售价,因此销路不好时,就会认为可能是销售的方法有问题,或者是产品没有那个价值”。这样的想法,一般认为是“正确的想法”之一。

但是在丰田生产方式中,并不认同这样的想法:

● 售价是由市场决定的。也就是根据顾客的选择而决定售价。在此前提下,采用了 售价-成本=利润 的公式

● 但是大部分的公司都认同前文提到的所谓“成本主义”,例如:

● 因为油价上涨了,所以电价也必须上涨

● 因劳工成本上涨了,所以交通费率也必须上涨

● 因为原材料价格上涨了,所以钢铁价格也必须上涨

结果,非常轻率地就涨价了。

而理应负责国家财政事物的政府部门,也会考虑轻率地涨价。例如:

● 提高邮寄价格

● 提高国营铁路票价

大幅地涨价,或者想着更大程度地涨价,“从老百姓那里收取更多的税费”。为什么政府不思考如何节减政府自身的经费呢?

丰田生产方式认为利润是“售价减去成本的差额”。如果售价是由消费者决定,那么就无法轻率地提升售价。鉴于此种情况,所以必须有如下的对策:

“为了要有利润,‘唯有降低成本一条路’”。为了要确保企业的利润,“降低成本是最优先的考虑”。因此,需要思考的是“如何彻底地消除浪费”。

但是一般“商人的想法”则是“成本是多少”,而必须再加上多少的“利润”,所以“售价”必须是多少。

很简单的认为“由生产者决定了售价”。自然而然,为了尽可能地获取最大利润,就需要努力地去购入最便宜的原料。但如果根本的想法仍然是“成本+利润=售价”的话,那么是否大都只是在做表面上的努力呢?

现在如果从“工业从业者的角度来思考”,由于售价是由消费者决定的,那么计算公式是“售价-成本=利润”。

结果就是,如果要获利的话,唯一的对策只剩下“除了降低成本之外,没有其他方法”。也就是除了必须要有“彻底的降低成本⋯⋯彻底地排除浪费之外,企业无其他生存之路”的强烈意志之外,也要如同丰田汽车一般,以严格的经营态度强调“每日的改善活动,坚定不移地追求降低成本。”

实际上,丰田汽车曾有数次领先其他公司降低售价的记录。

● 1952年,将120万圆的SF 四门轿车减价10万圆,1953年再降价15万圆。

● 1954年Toyopet Super 减价

● 1956年Toyo-Ace分三个阶段减价

● 1963年Corona减价5万圆

● 1964年乘用车与商用车全面减价

当然这些措施的一部分原因,是在于与其他汽车公司的竞争,但是经常领先于其他公司降低售价,是除了“非成本主义”思想的表现之外,还要有彻底消除浪费的成绩,才能够让减价的措施得以实现。

总之,如果企业是基于“成本主义——成本+利润=售价”的基本想法的话,也许他们也会努力消除浪费,但是他们的态度将不会如此坚定。一个企业如果是基于“非成本主义——售价-成本=利润”的话,因为“降低成本将成为他们产生利润的唯一出路”,所以他们会想尽一切方法致力于改善现状。

“公共事业”是主张成本主义的大本营,同时我们政府的财政事物不也是这样的想法吗?将支出的膨胀立即加诸于邮电等公共价格中,正是典型的“成本主义”的做法。但是究竟做了多少内部合理化改善的努力呢?如果有做,为什么政府无法给大众解释其实际的情况呢?如果政府的财政是由“非成本主义”所支撑的话,情况又会变得如何呢?也就是说“其真正的意义是由人民的代表来决定税收的支出比率”,如果税收总额能够平衡政府财政支出的话,将会发生什么事情。

政府,所谓的“节省的政府”必须采取行动以便彻底地消除浪费,如果尽了一切方法,政府所需的经费仍然不足,那么政府不是更应该尽力地让人民确实了解需要那笔费用的理由吗?这不正是真正作为“公仆”的政府应有的态度吗?

A) 丰田生产方式与消除浪费

丰田生产方式常被批评为“是一种要从干毛巾中再拧出水的方法”。它也可用另一种说法来比喻,“当干燥粉末时,不仅是要干燥附着于周围的水分,也要干燥粉末中所含的结晶水”。

换句话说,就是要从在一般工厂中被视为“那是理所当然”的事情中,再发现浪费。

“丰田生产方式”中,如果仔细观察现场作业,可以将操作员的动作分为“浪费与作业”:

① 浪费——曾反复地说过许多次,这是在作业上完全不需要的事,因此是必须立刻被消除的动作。例如:等待、堆放半成品、重复的搬运、从一手交给另一手等

② 作业——有两种形式。第一种是没有附加价值的作业,第二种是增加附加价值的作业。

“没有附加价值的作业”本来也可以被视为浪费,但是在目前的作业条件下,不得不继续做的动作。

例如“为取得零件的走动、拆卸外购零件的包装、操作开关等”,为了排除这些作业,必须改变部分的作业条件。

“增加附加价值的作业”是指“变形、变质、装配”,等任何形式的加工。

“加工就是赋予价值”,也就是为了制造零件或产品,用手对原材料或是半成品等对象进行作业,以产出附加价值。加工的比率越高,作业效率就越高。

例如:装配零件、锻造素材、冲压钢板、熔接、热处理齿轮、涂装车体等。

除此之外,在生产现场存在着其他标准作业以外的“例外动作”,例如调整一下不正常的设备或是修复工装夹具的缺陷,又或是修理缺陷品等等。

这么一想,我们就能了解“提高附加价值的增值作业的比率”,应该远比大家所想象的要低很多。

我曾不断地强调说,必须要将生产现场操作员的“‘动(动作)’(没有增加价值的作业)改成‘働(工作)’(增加价值的作业)”。也就是说不论你是多么勤快地“动”,并不意味着你是在“働(工作)”。所有的人必须清楚地认知,所谓“働(工作)”是“工序有进展,事情有完成”。

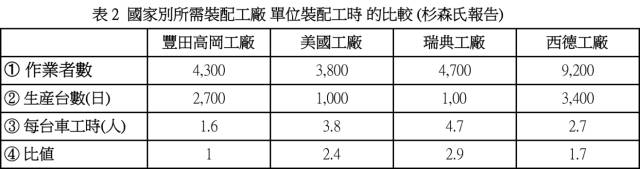

所谓降低工时,是“提高增值作业比率”。大野先生强调:“要以100%的增值作业为理想,并努力地达成,是我在完成丰田生产方式的过程中,着力最深的地方。”而这种彻底消除浪费的想法已经彻底到所有的现场。这可从表3“丰田汽车所提出的改善件数”之多可见一斑。而彻底消除浪费所得到的结果显示于表2,丰田生产方式的“单台组装工时”,从世界规模的立场来看,遥遥领先于美国、西德与瑞典。

B) 消除“工序与作业”的浪费

工序包括“加工、检验、搬运、停滞”,而只有“加工”是会提高附加价值的行为,其他如“检验、搬运、停滞”都被认为同浪费一样,作业中只有‘主体作业’是可提高附加价值的行为,其他的‘准备、收拾(换模),附属作业与各式各样的宽放’都可被视为浪费。

但是大多数人从“工序的立场”出发,认为以下的做法就是“最好的改善”:

● 如果不实施检验,将无法发现不良品而发生问题;

* 但因为检验很麻烦,所以如果采用“抽样检验”就比较好。

● 如果不搬运,下工序将无法工作,所以搬运也是没有办法的事;

* 那么我们就用堆高机来节省人力。

● 如果没有某些程度的半成品,将无法顺畅地作业。

* 那么我们采用自动仓储系统,而能自动存取库存。另外为了能掌握库存的状况,则使用计算机来管理库存吧!

但是,如果对上述的问题根据“着眼于问题根源”来实施改善,就会有以下的措施:

● 实施不制造缺陷的检验。例如在工序内设置“防错装置”,因此可实现“检验工时=0,同时缺陷=0”。

● 实施工厂布置的改善,让“搬运=0”。

● 让各工序同步(同时做同一型号的产品,校对者注),“工序间停滞=0”。同时进行“单件流”,让“批量停滞=0”。

● 更进一步地在机器上配备“侦测异常的装置”,除了可让故障限制于最小范围,也可彻底地防止再度发生,因而不需要额外的库存当作缓冲。

● 若能达到“缺陷=0”,也不需要为不良品设置缓冲用的库存。

然而,很少人会考虑这样的“积极改善”。

如果从“作业的角度”,一般人会思考以下的措施:

● 如果不换模,则无法进行下一个工作;

* 但换模很费时间且很麻烦,因此如果能增加批量,那么就应该可减少换模的单位工时。

● 上下料,或启动开关很麻烦,但若不做又无法加工;

* 统一产品的方向,并将其装入卡匣,因此可以自动装置与卸下。

* 可以一触即启动的开关。

● 供给切削油、润滑油与清除切屑很麻烦,但是又不得不做;

* 自动供给切削油、润滑油。

* 让切削屑自动落下。

● 供给原材料与储放完成品很麻烦。

* 加长原材料尺寸。

* 加大储放完成品容器的容量。

但在此情况下,也有必要根据“着眼于问题根源”实施改善,彻底地进行如下的“积极改善”:

● 采用“快速换模SMED系统”与“一触换模OTED系统”,大幅地缩短换模时间。

● 从前道工序就开始进行“单件流”,并采用简单、不复杂的自动装夹,又能自动卸下完成品,依顺序、不必调整方向地搬运至下一工序,在下工序也能简单地自动装夹。

● 关于开关的操作,机械在自动装置完工件之后,即可立刻进行切削,因此不需要操作员操作开关。

● 采用含油轴承,因此不需要供给润滑油。

也要考虑采用无油的切削工法。或者采用magic-cut(雾状喷油,比起一般的方法对刀具有10倍的冷却效果,另外刀具的设计与能排出切屑的能力,也可以让刀具比一般的刀具延长30-60%的寿命。而润滑油的消耗量为一般方式的1/10)。

或者以精密锻造或铸造,甚至冲压成型来取代机械加工,以消除切屑的发生。或者采用次优的方案,强制排出切屑并送至机械外,以便能容易地清理。

● 整备自动补充材料的功能,或配备“交换装载完成品容器”的装置,因此可以长时间地无人作业。

如果是中间工序,因其功能是连结前后工序,如果仅有极少的原材料与半成品库存,则不需要特别的储存装置。

但是,一般是肯定现状,认为“是的,目前的做法的确是对增加附加价值没有贡献,但在目前的状况下,我们必须这么做,否则不会有进度,‘实在是没有其他办法’”,它们的确是恶魔。但是因为是“必要的恶魔”而加以肯定,但随着时光的流逝,“必要的恶魔”却已经积习难返,因为忘了“恶魔”,只记得“必要”,甚至认为它们是有用的作业。

C) 何谓彻底地消除浪费?

在许多工厂里,冲压机的开关有所谓的“安全操作方式”,在冲压的动作时,如果双手没有一直按着开关,机器就会自动停止。即一只手一离开,机器也会瞬时停止,借助这个功能来确保安全。

对于以上的方法,丰田生产方式却主张“用双手持续地按着开关即是让手等待”,所以认为“冲压机是可以用单手一触开关即可工作的设备,因此必须另外思考更好的方法”。

的确,劳工安全卫生法中有这样的规定:“对于冲压之类的机械,在滑块与刀具动作的时候,必须要有防止任何身体的部位进入危险区域的措施。如果身体的任何部分侵入了危险区域,具有滑块与刀具能够急停止的设计,则不包含在此项规定中。”

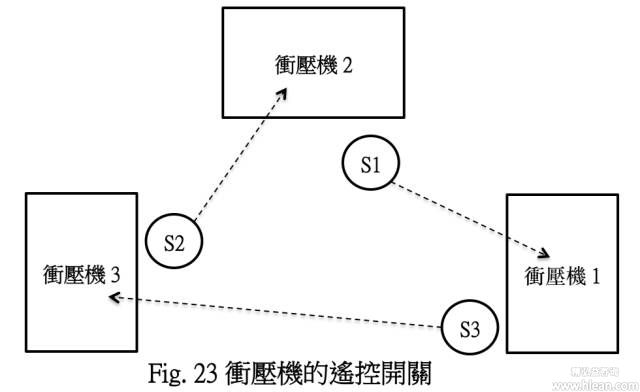

在丰田生产方式中,大部分的状况是如图 23,一人多机或一人多任务作业。

他们所采用的方法是,冲压机的开关是装在邻近的冲压机旁,在这里可用单手一触即动地遥控冲压机的启动。这么一来,即使用单手一触即启动冲压机,但仍可确保安全,在多台冲压机的状况下,生产力可提高约50%。

当然在此状况下,第三者也有可能侵入机械的工作范围,因此需要设置合适的防止侵入装置。

大部分的工厂认为这样的方法是“为了安全,不得已的方法”,相对于此,如果转换一下想法,考虑“一直按着开关的动作是浪费”不是具有重大的意义吗?

曾经问过T工业公司的Sakurai课长:“你在输送冲压机钢卷板材上,为什么要用毛毡滚轮为钢板涂油呢?”

他回答道:“那是因为在深抽时需要润滑。”

再问:“噢!是吗?‘深抽’的确需要涂润滑油,但为什么对要成为废料的部分也涂油呢?”

Sakurai先生想了一会儿,答道:“因为是用毛粘滚轮涂油,所以整个板材都被涂了油,也是没有办法的事”。

我继续说道:“‘没有办法的事’这句话就是问题,如果能认真地思考‘对将成为废料的部分涂油就是浪费’的话,就会想到其他的涂油方法,你不这么认为吗?”

过了一阵子,他们变更了涂油的做法,也就是对冲压模具的上模与下模喷油,而消除了在会成为废料的地方涂油的做法。”

这是一个在不会想到的地方,积极地发现了浪费的例子。

在大丰工业,一位操作员进行14台切削机器的多任务作业,但需对每个工序按开关启动机器。然后,做了以下的改善:将联动控制机器1-7台的开关,装在机器8的边上,于是一触开关可同时启动1-7的机器。而机器8-14的开关也连结起来装在机器1边上,一触即可立即启动整组8-14的机器。

结果将以往需要35秒的周期时间,缩短至4.2秒。这个例子打破了“机器必须一台一台启动”的既成想法。既成的想法已经被打破成为“机器只要在下一个周期开始之前,启动并完成加工就好了”。

D) “没办法”是不行的

丰田生产方式认为下面的思考方式是行不通的:

“总之,如果不这么做是不行的”;

“但,因为没有办法,所以行不通”。

丰田认为从现在没有问题的状况中,或认为是非常正常的状况中,“找出浪费来改善”是非常重要的。

我们不应该有这样的观点,“虽然那个动作不会增加附加价值,但又不得不需要,不得已啊!”而应该认为,虽然这个动作“没有增加附加价值”,目前只能暂时接受,但是未来,一定要将其改善加以消除的坚定信念。

认为“没有办法”而永久妥协,或是坚定地认为“最近的未来,一定要彻底的改善”,这二者之间是完全不一样的。一旦我们肯定并接受了现状,就永远不可能再改善了。

因此,不断地从认为没有问题的状况中,“找出问题”的积极态度是非常重要的。

在这一点上,我们必须先彻底理解“浪费不是用来消除的,浪费是用来被发现然后再消除的。”

E) 改善“加工与主体作业”

目前为止的介绍,局限于“增加附加价值的行为”:

● 工序——加工(变形、变质、组装与分解)

● 作业——主体作业(实际进行切削等)

主张除了应该消除“只会增加成本的行为”之外,也绝不可以忘了“加工与主体作业本身的改善”。即使它们是可以增加附加价值的行为,我们也必须思考“难道没有更好的方法来增加附加价值吗?”因此,我们需要更积极地思考,采取以下的改善措施:

● 从VE(value Engineering价值工程)与VA(value Analysis价值分析)的角度,重新思考实际的产品与材料。

● 例如改用了真空成型技术之后,除了防止了溢出的毛边之外,大幅地减少了缺陷产品的发生,这就是“加工”方法本身的改善。

F) “5 W 1 H”与5次为什么?

在任何场合,以询问“为什么?为什么?为什么?⋯⋯”来彻底“追求根本原因”,并且孜孜不倦地努力“找到真正的原因,也就是真因”。这就是丰田生产方式中,强调你是否可以重复五次地询问‘为什么’的意义。

丰田生产方式非常强调要自问自答“5W1H”,并且透过重复地询问5次为什么来发现问题,这是丰田的基本科学态度。也就是说,在丰田生产方式中主张“5 W是5 个Why”,如果重复了5次的为什么,那么就可能知道真正的要因,找到真正的原因之后也可能就知道应该如何做(How)。

当然,这绝对不是否认构成现象本身的各个要素,

① 什么?What——生产的产品

② 由谁?Who——生产者

③ 如何作?How——生产的方法

④ 在哪里?Where——生产的地方、空间

⑤ 什么时候?When——生产的时间、时机

只是用“◇为什么?Why——根本原因”,来对以上各项要素“What, Who, How, Where, When”问“5个Why”,强调如果只是“各问一次为什么”是不行的。

但也无法否认为了要“探求根源原因”,有以下三个层次:

① X——调整聚焦

② Y——多重原因

③ Z——系列原因

我们应该明白,5次为什么提醒我们防止发生这样的情况:在Z——探求系列原因的情况下,仅仅探求了深入一个层级的原因,不再继续探求更深层次的原因。如果不去探究最深层次的“系列原因与措施”,就无法找到真正的原因,而我们总是倾向于接受一些简单的改善。

“5W就是5次Why(为什么)”,这是强调彻底追求“真因”的重要性。虽然这样的表述方式有点严格,但我们必须将意思表达正确。

上一篇:一人多机导致机器稼动率降低怎么办

下一篇:丰田生产方式并不反对大量生产!