8D(8 Disciplines)即问题解决8步法,最早是福特公司使用的经典质量问题分析手法,对于解决工厂中存在的问题是一个很有用的工具,尤其在面对重大不良时,它能建立一个体系,让整个团队共享信息,并引导团队提供解决问题的方法。

工作中,你有没有过这样的感触:

1. XX现象已经反映了好几天了,怎么不见有人反馈呢?

3. 这个不良现象到底是什么,为什么现在查到的和当时得知的不一样呢?

5. 这个不良一直反复发生,XX部门根本解决不掉!

7. 原来XX SBU以前处理过这个问题,我们去看看他们怎么处理的。

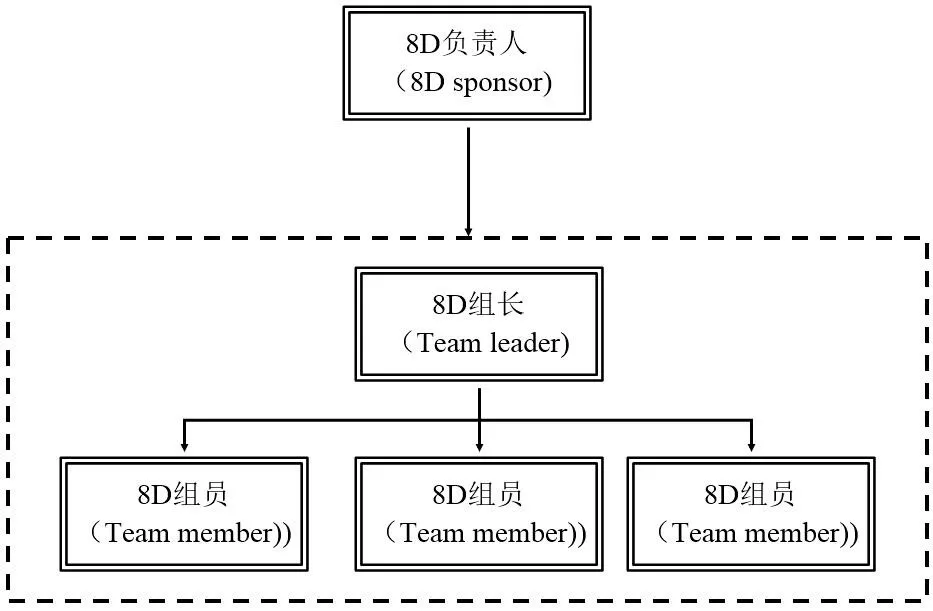

8D原名就是叫团队导向问题解决步骤,8D小组需要由具备产品及制程知识,能支配时间且拥有职权及技能的人士组成,必须指定一名8D团队组长。

不具备以上条件的8D是失败的8D,它没法在你需要资源解决问题时提供帮助。若一个体系出现了质量异常,绝非单一部门职能失效,否则整个体系需要重新进行完善。

8D负责人:作为8D项目支持者的身份参与8D项目。没有负责人的签字8D报告不能进行关闭审批。

8D组员:在组长的协调下利用自身知识与技能参与8D问题的解决

确定团队成员应注意的问题:

选择的8D团队成员对涉及问题没有相关知识或认识;只有一两个人实施8D过程。

D2

Howmany~问题发生的程度(多大?范围?比例?)

D2的常见性错误:

定义、验证和执行临时控制行动,保证在永久纠正措施实施前,将问题与内外部客户隔离。

开发ICA:

争取时间让8D团队找到问题的根本原因~在根本性解决措施出台之前防范问题的重复发生

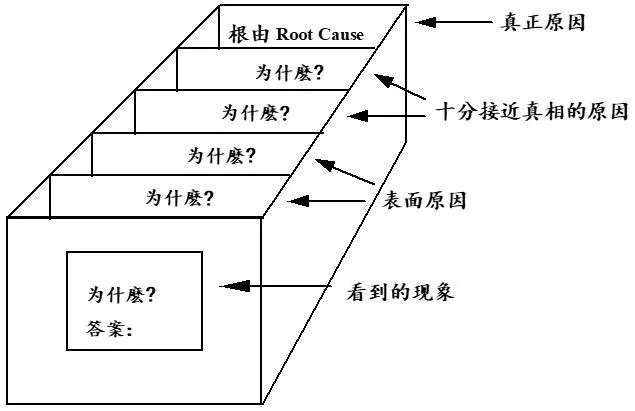

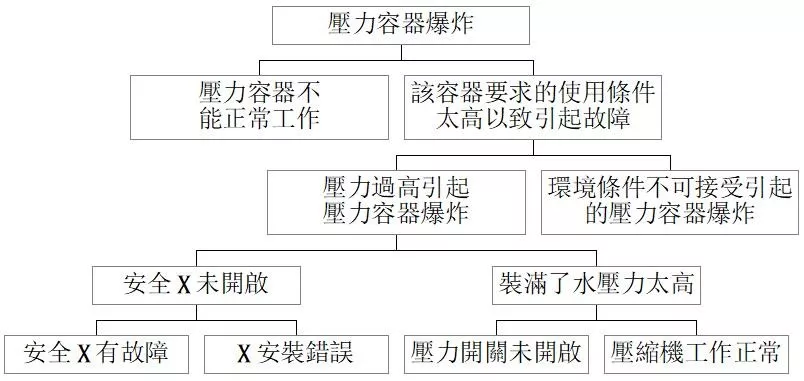

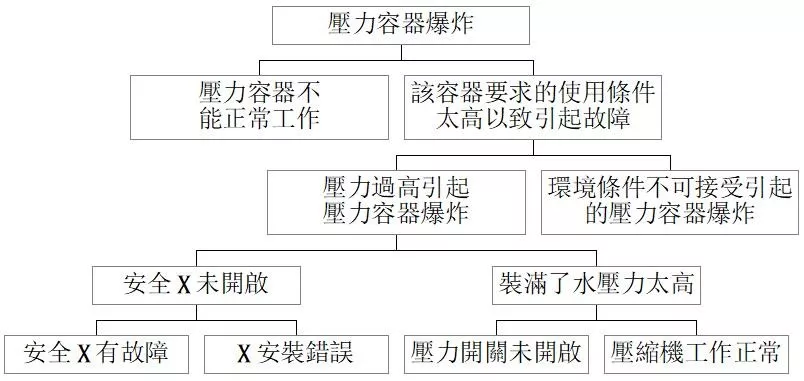

寻真因如求医问诊,误诊或诊断不全,后患无穷。确定根本原因的主要工具:

反复提问(Five Why Method):

故障树(Fault Tree Analysis):

鱼骨图(Cause Effect Diagram):

D6

针对相同的工艺、方法、材料或设备方面进行同等风险评估(FMEA)

从流程面管控,多道审核或趋势预警,在问题爆发前发现。

按计划执行PCA

改善措施定义完成后,应长期监控从员工反馈、数据分析、现场确认等方面查核措施执行力及有效性。最常用也最有效的方法即为改善前后不良率对比。

一旦确认措施有效,必须进行文件标准化。标准化是把企业所积累的技术、经验,通过文件的方式进行规范。标准化的结案应为形成文件编号并上传系统,且对应岗位员工完成相关培训。

什么是预防再发生?

十二项工作原则之解决问题4步骤:

D8

<ul class="list-paddingleft-2" style="margin: 0px; padding-right: 0px; padding-left: 2.2em; max-width: 100%; color: rgb(51, 51, 51); font-family: -apple-system-font, BlinkMacSystemFont, " helvetica="" neue",="" "pingfang="" sc",="" "hiragino="" sans="" gb",="" "microsoft="" yahei="" ui",="" yahei",="" arial,="" sans-serif;="" font-size:="" 16px;="" letter-spacing:="" 0.544px;="" text-align:="" justify;="" box-sizing:="" border-box="" !important;="" word-wrap:="" break-word="" !important;"="">

-

8D项目正式关闭

-

文件定案和存档

-

记录过程中学到的教训

-

提交8D问题分析报告

-

表达对成员的感谢

精益品质

精益品质