经典案例

经典案例

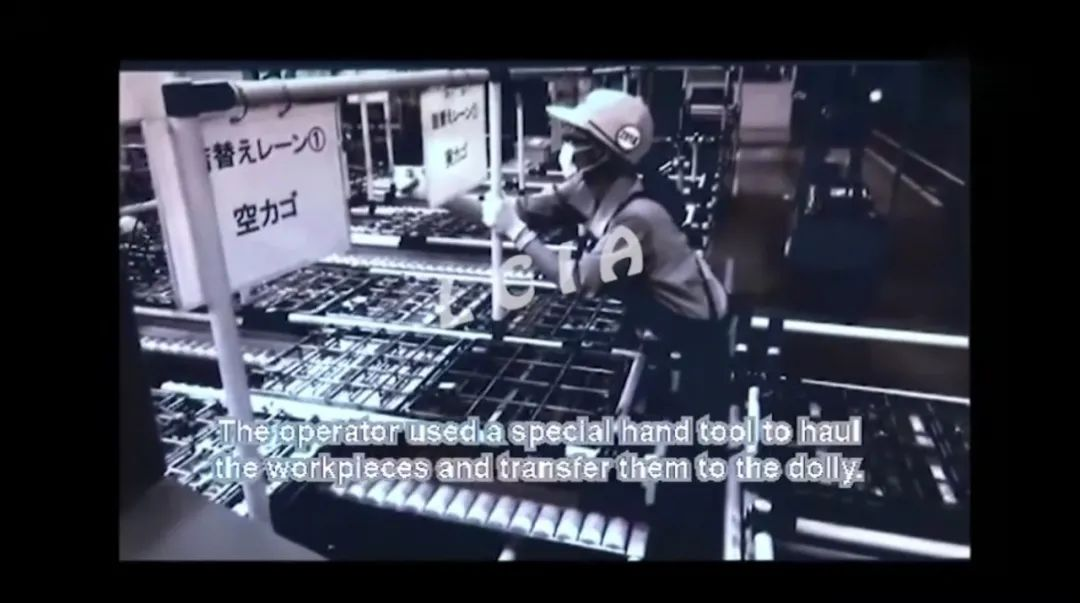

以上是改善前的一个状态,改善前台车平台与货架平台时在同一个水平面上,这样物流人员直接将箱子推过去就行了,这个挺好。但是由于台车和货架之间存在空隙,而且这个空隙可能每次都不一样,这里就存在安全隐患,可能会造成零部件的跌落风险。然后从视频中可以看到,台车和货架上的滑槽都是水平的,箱子从台车到货架或货架到台车,都需要物流人员用手来推,这里我们可以考虑制作LCIA低成本自动化机构来取代物流人员的这个作业动作。

通过以上的现状分析,于是得出了下面的改善方案。

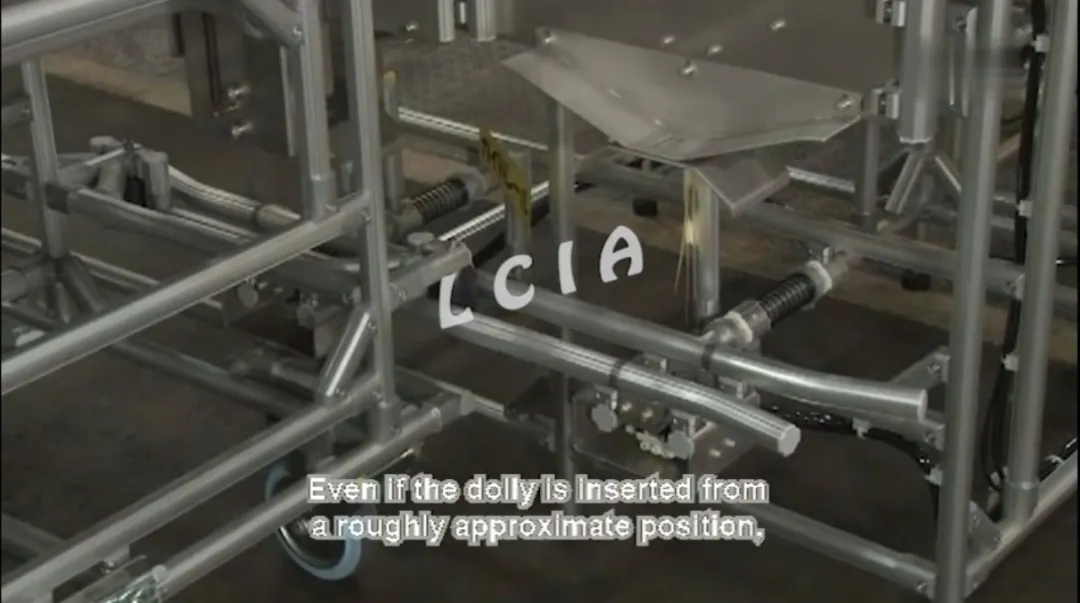

首先,对于台车和货架之间的定位问题,视频案例中采用了导辊和导轨执来实现小车定位问题。导轨的开口呈喇叭状,这样即使台车是从一个不太准的位置插入,它也会被引导到溜槽正前方。在货架的导轨上还安装了减震弹簧,有效的减少了台车和货架对接时的震动。

然后,为了替代人的手工作业(从货架上将箱子用手推到台车上或从台车上推到货架上),案例中将台车和货架上的滑槽改成了可倾斜角度的活动滑槽,利用凸轮导板来进行滑槽角度的调节,从而实现箱子的自动滑进和滑出。

改善后物流人员只需要将台车推到货架旁边通过引导槽与货架对接,零部件箱子的滑进和滑出将自动完成。

好啦,以上就是本期的LCIA低成本自动(働)化改善案例解读,我是小编二师兄,喜欢我们的欢迎留言、点赞、加关注,学习精益不迷路。需要做培训或项目辅导可以联系方圆智汇的相关工作人员。

上一篇:改善前后物料补给工装(安全)|LCIA低成本自动化案例038

下一篇:最后一页