电子期刊

电子期刊 合理化改善建议(创意功夫提案)

Written by 方圆智汇-精益生产管理咨询培训机构合理化改善是指针对工作中影响生产、品质、效率、成本、安全等的问题,提出可行的改善建议,并主动积极进行改善活动,以改变作业环境、减轻劳动强度、提高生产效率、提升产品品质、降低制造成本,提升企业的竞争力。

合理化建议,丰田公司称之为创意功夫提案,亦即是丰田生产方式的核心——改善。

改善的目标就是要使工作更轻松、成本更低、速度更快、方法更正确、环境更安全、使顾客(后工序)更满意。

可以增强员工的问题意识,开发每个人的思维潜力。

可以创造更容易工作的职场环境。

能够增强员工间的相互交流,密切人际关系。

提高生产效率、降低成本,为公司创造更多的利润。

能使自己的工作变得更轻松、更安全、更高效。

能够得到更多提升并展现自己才能的机会。

能从公司获得奖金和荣誉。

1、培养员工的问题意识和改善意识。

2、改善员工的精神面貌,创建积极进取、文明健康的企业文化。

3、提升员工发现问题和解决问题的能力,提高技能水平。

4、改善员工的工作环境,促进员工满意。

5、改善生产制造条件,提高生产效率。

6、引导员工从细微处着眼消除各种浪费、损耗、降低成本,提高效率。

合理化改善应遵循三自原则:“自查、自立、自改。”

1、自查:对自己的或者所在团队的工作中的不足进行调查分析,找出可加以改善的问题点。

2、自立:针对问题点,自己提出改善建议及有效可行的改善方案。

3、自改:根据自己提出的改善方案,亲自去进行工作改进或自己协助专业人员进行改善。

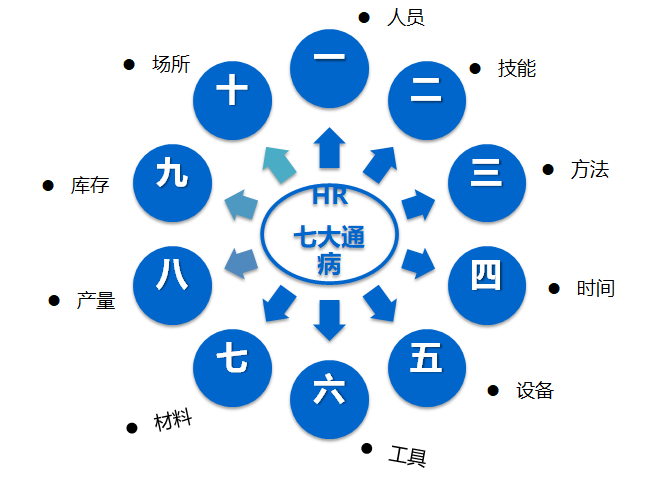

通过对以下七大浪费的检查得出我们改善目标及方案:

如增设机械设备、材料随便乱用、作业员多余、利息增加、摆放区或仓库扩大。

材料、作业、设备的等待、作业宽放、监视设备、加班最多。

拿取、摆置、搬运、反复的点数目后再重新排放。

有没有没有目的的作业?有没有不知所以然的作业?

库存虽然是可以让人安心的良药,也会制造出许多不良。

不必要的动作、无附加值的动作:善用动作要素细分法来消除无谓的浪费、多余、不合理。即使是熟练动作,一旦将其细化分解开后,一定会发现许多当初未注意到的改善灵感。

材料不合格、加工不够严谨、检验敷衍了事、索赔不甚积极,多余的作业、多余的材料、不良品堆积如山。

通过对以下十六大损失的检查得出我们改善目标及方案:

1、故障损失——机器的停止或能力的降低(包括生产停止或产量减少)、为恢复机器生产能力所做的更换零件和修理、修理时间在5-10分钟以上者。

2、制成中准备、调整损失——指正在生产的产品完成后到下一个产品的切换、调整,直到可生产出合格品为止的时间损失。

3、刀具损失——指因刀具的定期更换或因刀具的损伤而临时更换所引起的时间损失,以及更换前后所发生的物料损失(品质不良、工人整修等)。

4、暖机期间的损失——定期修理后开机时、长期停机后开机时、假日后开机时、午休后开机时。

5、短暂停机(空转)损失——暂时停止机能所引发的损失、简单的处置(例如取走异常的工件于机器重设定)即可恢复机能的损失、不包括更换零件、修理损失、恢复正常所需时间在二——三秒以上,五分钟以下者。

6、速度降低损失——速度降低损失是指设备因速度慢下来所产生的损失。

7、品质不良、人工整修损失——指因品质不良、人工整修所发生的物量损失(报废品),以及因人工整修所造成的时间损失.

8、SD(SHUTDOWN)损失—— SD损失是实施设备的计划保养时,设备停止所发生的时间损失,以及再开机后暖机期间所发生的物量损失。

9、管理损失——管理损失是指等待材料、等待指示、等待故障修理等管理上发生的人员闲置的损失。

10、动作损失——动作损失是指违反动作经济四原则所发生的损失,不够熟练发生的损失以及因机器、物料配置不佳发生的损失。

11、编成损失——编成损失是指多制程等待、多台机器生产等待所发生的人员闲置损失,或是在输送带作业时的生产线平衡损失。

12、自动化替换损失——自动化替换损失是指实施自动化可以达成省人化的目标,同时也发生人员的损失。

13、测定调整损失——测定调整损失是指为了防止不良品的发生、流出,而频繁的实施测定调整所发生的工时损失。

14、成品率损失——成品率损失是指素材重量与产品重量之差,或者总投入素材重量与产品重量之差,因而产生的物量损失。

15、能源损失——指电力、燃料、蒸汽、压缩空气、水(包括废水处理)等的能源损失。

16、模具治工具损失——指在制作、修补制造产品所必须的模具、治工具时,所发生的金钱损失。

运用最少的劳力来提升最大的效果的经济性动作。

■减少拿取、放置的动作。将装配、拆卸等动作简化。 将寻找、挑选、思考、换取等动作消除。

■消除单手持物、等待的动作。消除为均衡起见的等待、班内的等待。消除因机械缘故的等待、监视等无作业状态的动作。

■缩短手腕需移动的距离、消除身体的动作(如扭曲肩膀)、缩短步行距离、消除腰部扭曲的动作、减少时站时蹲的动作。

■消除重物作业、消除弯腰作业、消除必需特别集中注意力的作业。

QCDSM分解开来就是提升质量(Quality),降低成本(Costing),确保交期(Deadline),确保安全(Safety),提高士气(Morale)五点。

(1)不良是否减少

(2)整修是否减少

(3)报废是否减少

(4)抱怨是否减少

(5)差异有无变大

(6)错误有无发生

(7)异常有无发生

(1)生产量是否按计划完成

( 2)是否遵守交期

(3)是否有过剩库存的情形

(4)故障是否提升

(5)作业速度是否提升

( 6)工时是否缩短

(7)作业是否简化

(1)经费有无节省

(2)效率有无提升

(3)工时是否减少

(4)有无浪费资材

(5)单位成本是否下降

(6)生产率是否提升

(7)是否不作无效工作

(1)灾害是否减少

(2)疲劳度是否减少

(3)整理整顿是否良好

(4)安全护具是否穿戴

(5)危险物品处理是否良好

(6)危险区域是否明确

(1)人际关系是否良好

(2)干劲有否提升

(3)品管圈是否活跃

(4)提案改善是否活泼

(5)出勤率是否提升

4M法指Man(人),Machine(机器),Material(物),Method(方法),简称人、机、事、物方法,告诉我们工作中充分考虑人、机、事、物四个方面因素。

(1)是否遵守标准作业

(2)作业效率是否良好

(3)是否具有问题意识

(4)是否具有责任感

(5)是否具有技术能力

(6)是否具有经验

(7)配置是否良好

(8)是否具有向上的意愿

(9)人际关系是否良好

(10)健康状态是否良好

(1)是否符合生产能力的需求

(2)是否符合制程能力的需求

(3)加油是否合适

(4)点检是否充分

(5)是否有故障停止情形

(6)是否有异常的设备

(7)是否有精度不足情形

(8)配置是否良好

(9)数量是否有不足现象

(10)整理整顿是否良好

(1)是否有数量错误情形

(2)是否有等级不良情形

(3)是否有其它材料混入情形

(4)是否有品牌错误情形

(5)库存量是否适切

(6)是否有浪费情形

(7)搬运处理是否良好

(8)在制品是否有被放置的情形

(9)配置是否良好

(10)品质水准是否良好

(1)标准作业内容是否良好

(2)作业标准书是否有修订

(3)是否为安全的作业方法

(4)是否能制造出好产品的方法

(5)是否为高效率的作业方法

(6)顺序是否良好

(7)准备调整是否良好

(8)温度湿度是否良好

(9)照明通风是否良好

(10)前后工程联系是否良好

探讨以上是否有浪费多,是否有多余或欠缺,是否不合理多

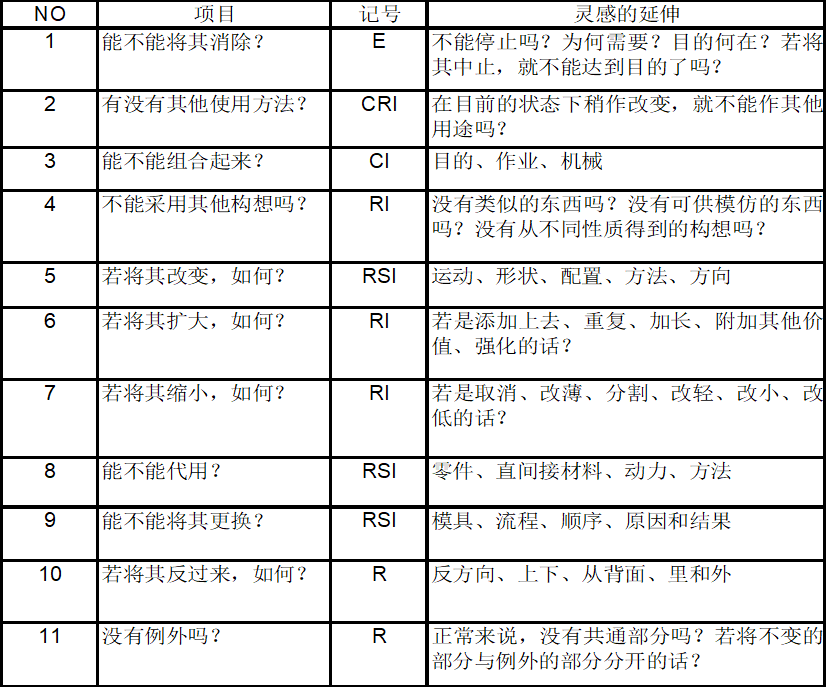

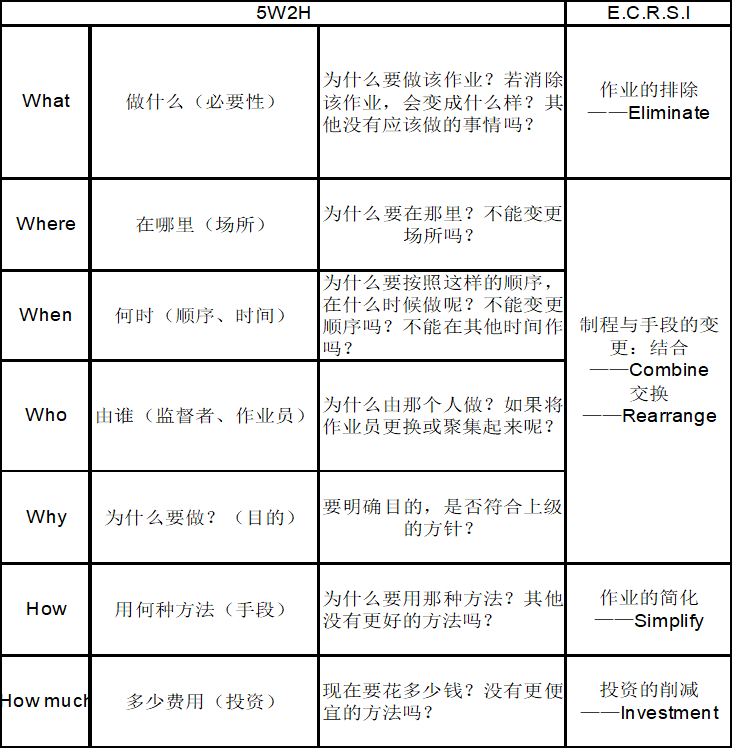

E(Eliminate)——排除

根据目的,并彻底思考其原因与理由,便能容易的找出能否被排除的可能性。

C(Combine)——合并

由何时、由谁、做什么等问题,可得到将几种要素合并起来的构想,这样一来便能消除两个要素之间的搬运和停顿。合并各项事物要比以前的“协调”来得容易。

R(Rearrange)——交换

由何时、由谁、做什么等问题,可多加思考重新编排或交换等变动,这样一来可引发更多更新的排除与合併的可能性。

S(Simplify)——简化

在充分考虑过排除、合并、交换后,剩下的问题就是简化了。目的是要减轻劳力负担,可采用动作经济原则。

I(Investment)——投资

由现状的人、物、设备等投资上的问题,可对该相对于投资金额所产生的商品价值进行判断,最大的目的就是要做出更便宜具有价值的商品。

请关注:

工作方面有无浪费、不合理存在?

KPI是否达成了?

QCD方面有无问题或隐患?

工具操作有无不便?

…………

身边的异常及不合理现象。

一旦发现可改善点,就必须立即对现状进行调查,收集相关资料进行分析,以做到:

1、了解改善的重要程度;

2、掌握改善的关键因素

3、制定改善的目标;

排除法:不做不必要的工作,会带来很大的改善效果。——如:将板卡类包装搬到2楼单板加工处,可省去不增值的搬运工作,既提升效率又防止混板。

逆向法:采取与现在的做法完全不同的方式去做。——如:将磅秤陷入洞中与地面平齐,可省时又省力。

对比法:对比固定和变化部分,只处理变化的部分。——如:将橡皮章的姓名固定、日期做成可调整的,可有效解决公章的时间问题。

替换法:使用其它物品或方式来代替。——如:使用电批代替手工打螺丝,即可提高效率,又可确保质量。

责任人:谁做?需要哪个部门支援?谁负责验收?

方法:列出详细的改善方法及验证方法。

时限性:什么时候开始做?什么时候必须完成?

量化目标:改善的目标值是多少?

获得上司的认可及支持;

知会相关部门,获得支援;

明确职责;

掌握实施进度及实施过程中的新的问题点;

控制实施成本;

接收各方建议。

方案实施后,如果放手不管,就失去了改善的真正意义,因为改善是朝着目标持续进行的,所以实施后的追踪以及让效果维持并从中寻找新的改善点,这才是实施者责无旁贷的工作!