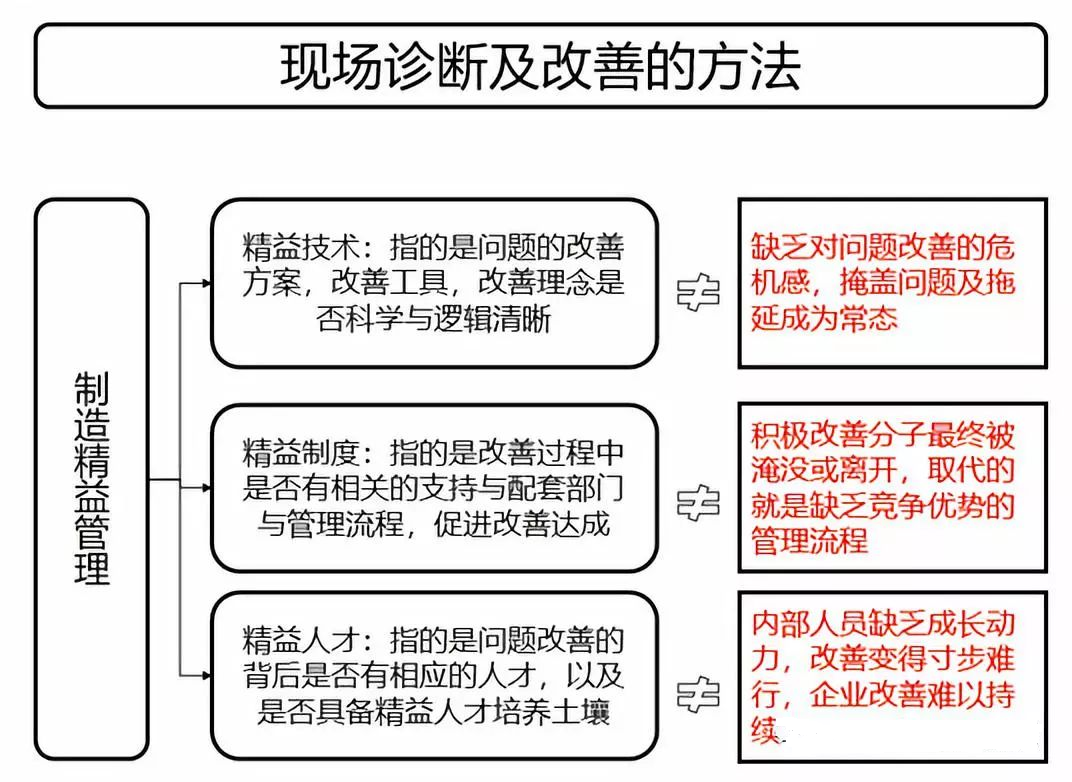

结构化精益诊断思维

对于制造企业的精益生产咨询诊断,对于工厂管理者来说也许是一个比较头痛的问题。只有对工厂的每个方面做到不重复,不遗漏才能算得上综合的诊断,才能算得上科学的方法。

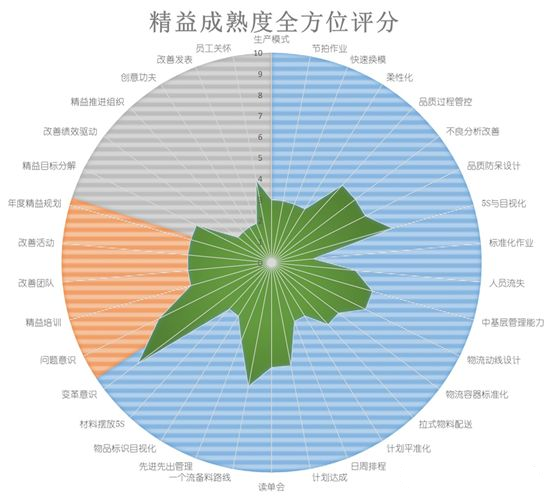

精益技术面

1、生产技术

· 生产模式:大批量生产---流线化生产----小批量柔性生产

· 节拍作业:能否按照设定的节拍有节奏地生产

· 快速切换:对产品切换是否有专门的改善并能很好地控制时间

· 柔性化:对于小批量多品种订单的管理能力

2、设备技术

· 自动化:工厂的自动化水平与工装治具是否都在同行水平之上

· 设备异常响应:在设备异常发生时是否有明确的异常响应流程及记录

· 设备预防管理:对设备是否有定期的维护及保养活动

· 设备保全体系:对设备的保全体系资料及记录是否健全

3、现场管理

· 5S与可视化:现场管理水平是否达到一目了然,并且能够快速识别问题:

· 标准化作业:作业的标准流程、标准作业的改善是否纳入日常管理

· 人员流程:人员是否有定期培训,人员流失的管理是否到位

· 中基层管理能力:对于中基层管理的职责、一天的工作流程是否清晰且有记录

· 安全管理:对于现场的安全隐患、安全事故是否有明确的标识及管控

4、物流配送

· 物流动线设计:人流及物料是否定义清晰;是否符合一个流最小路线原则;

· 物流容器标准化:对于各种物料是否符合PFEF标准

· 拉式物料配送:对于物料的配送是否有符合拉动式管理的要求,由后工序发起需求,配送最小的必要批量

5、PMC

· 计划平准化:每天的计划是否在较小的波动范围

· 日周月计划排程:计划排程是否基于标准工时的基础上,合理安排人力配置

· 订单评审及达成:订单是否有评审流程并能够按标准执行,达成是否达标

· 产销协同管理:是否有定期的产销协同会议并有相关的记录

6、仓库管理

· 一个流备料路线:备料路线是否清晰,与生产场所位置是否符合一个流标准

· 先进先出管理:物料是否有明确的先进先出管理标准及执行,是否有机制管控

· 物品标识定位:物料位置是否清晰明确,并能够在短时间内找出需要的物料

· 吊滞料管理:仓库的吊滞料是否有定期盘点及清理,并单独区分

精益管理面

1、经营管理

· 年度经营规划:企业是否每年都有清晰的度度经营规划

· 部门目标分解:各部门的KPI是否清晰并与经营目标一致

2、精益机制

· 改善绩效驱动:是否设计改善绩效的KPI并定期检讨

· 精益推进组织:是否有专门的精益推动组织并定期开展活动

3、改善氛围

· 创意工夫:是否有全员改善的相关制度并定期检讨

· 改善发表:是否有定期的改善发表并相关的激励机制

· 员工关怀:是否有定期的员工沟通及全员活动

精益人员面

1、改善意识

· 变革意识:中高层对于同行标杆企业是否有定期的研究与规划内部变革

· 问题意识:企业全体人员是否勇于暴露问题并有相关的问题暴露解决机制

2、精益人才

· 精益培训:是否有精益培训规划及相关精益技能认定

· 改善团队:是否将企业的改改善落实到对应的改善团队或QCC

· 改善活动:是否以丰富多彩的改善活动来提升企业的改善氛围

诊断标准

0-2分:处于无标准状态

3-5分:处于有部分标准且执行不佳状态

5-8分:处于有部分标准且执行良好状态

9-10分:有完整的标准且执行到位状态

结果呈现

电子期刊

电子期刊