现场管理

现场管理 以人的动作为中心,以没有MUDA(浪费)的操作顺序有效地进行生产,这种做法在丰田生产方式中被叫做〝标准作业〞。它由〝TAKT. TIME (T.T)〞、〝作业顺序〞、〝标准手持〞三要素组成。

标准作业的目的,大体有二个。

第一个是明确安全的地、低成本地生产优良产品所必须的制造方法。

第二个是将标准作业做为改善的工具使用。

标准作业根据作业者和生产量的增减,及改善活动而经常发生变化,所以监督者必须经常对标准作业进行管理,可以说它反映了生产线管理者的意图。而且,它是管理者观察现场时,并以此为基础开展改善活动。没有标准的地方即无法区别,正常、异常的地方不会有改善。

标准作业的成立,需要下列条件:

一个是〝以人的动作为中心〞。

标准作业是根据人的活动而不是机械的运转而制订的。制订标准作业时,不能受设备条件的限制,无视人的动作,归根就底应以人的动作为中心。

另一个是〝反复作业〞。

如果每次操作的动作发生很大的变化,即使制订了标准作业也不能找出改善的突破口,而且这时即使进行改善活动,也不会收到效果。

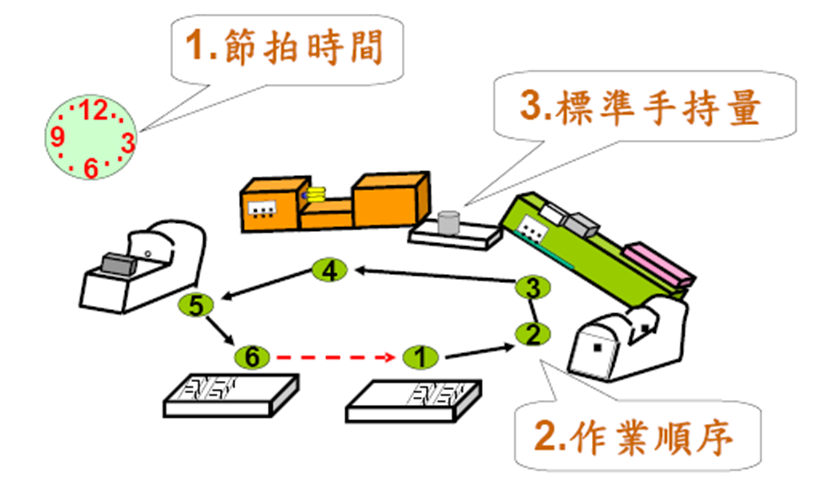

构成标准作业的要素如所示。

1. TAKT. TIME (节拍时间)

2. 作业顺序

3. 标准手持

以上三个要素,缺一不可。

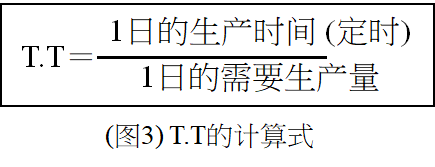

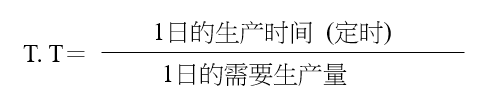

(1)T.T

所谓T.T(节拍时间),是指应该用多长时间,即几分几秒生产一个或一件产品的目标时间值。T.T(节拍时间)由(图3)的公式求出。

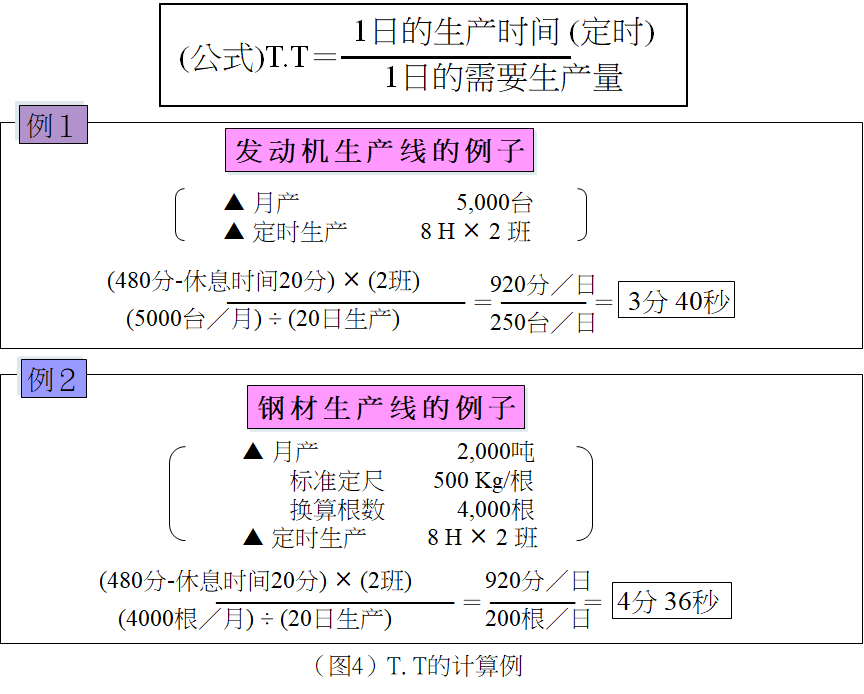

(2)T. T 的计算例

生产时间为定时(不加班)的作业时间,可动率按100%计算。

例1 是以一个、或一台为单位生产的生产线的例子,可以将计算公式直接代入计算。

例2 是以重量、体积等为单位生产的生产线的例子。为了代入公式,先将生产数量换算成一个或一台,然后计算。

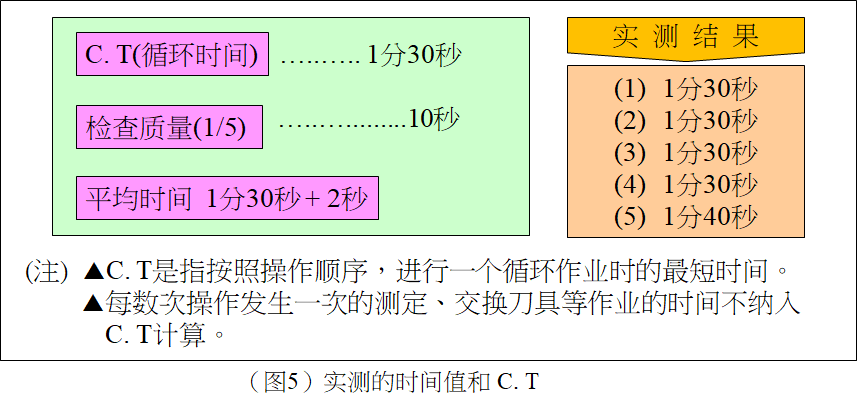

(3)C. T (CYCLE TIME) 循环时间

C. T (循环时间) ……指作业者一个人进行标准作业时,毫不困难的、最快的、一个循环的实际作业时间(包括步行时间)。但不包括空手等待时间。

在生产线实际观测作业时间时,如(图5)所示,有时为1分30秒、有时为1分40秒。C.T是指最快的作业时间,所以应采用1分30秒。

(1) 作业顺序

指作业者能够效率最好地生产合格品的生产操作顺序。

(2) 作业顺序的好例子和坏例子

这两条生产线都是配套生产 A.B零部件的生产线, 例1 按照工序的顺序决定作业顺序, 例2 不考虑工序的顺序而决定作业顺序,是好的例子。

采用 例1还是 例2 ,由持有多少后述的 “3. 标准手持”而决定。

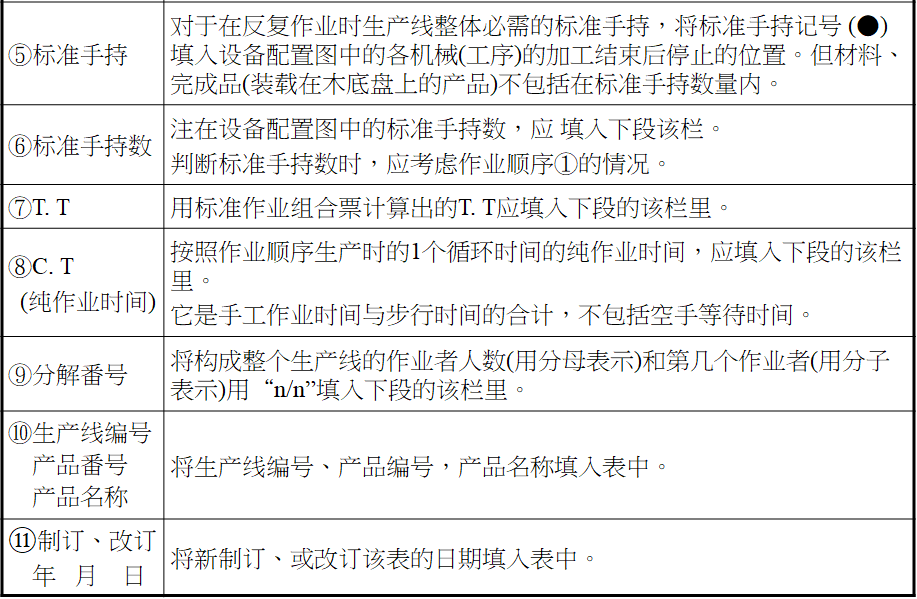

(1) 标准手持

指按照作业顺序进行操作时,为了能够反复以相同的顺序、动作操作生产而在工序内持有的最少限度的在制品。

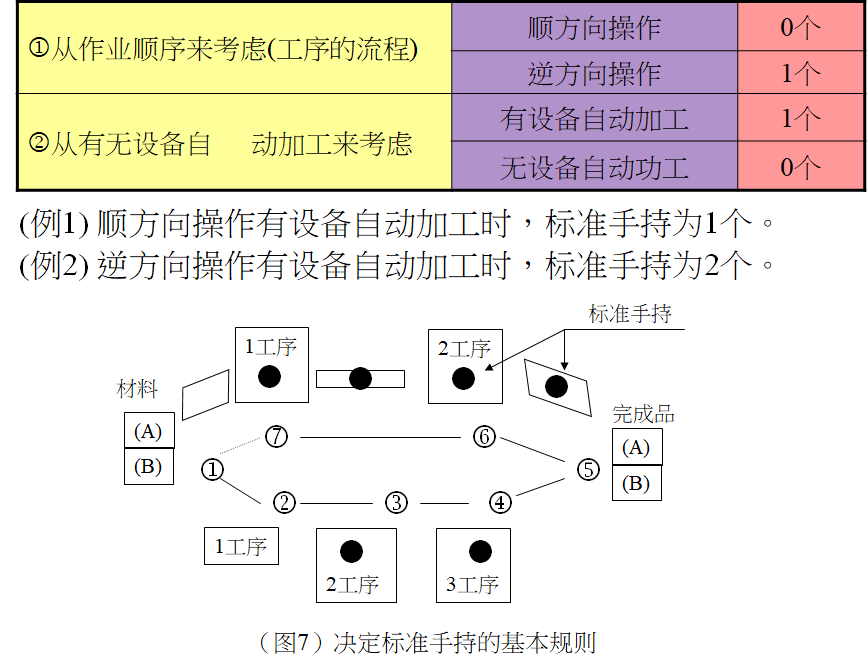

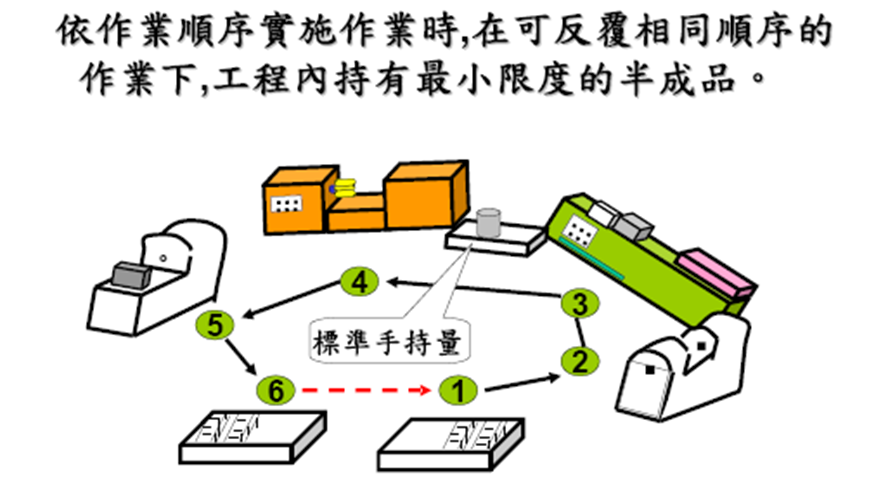

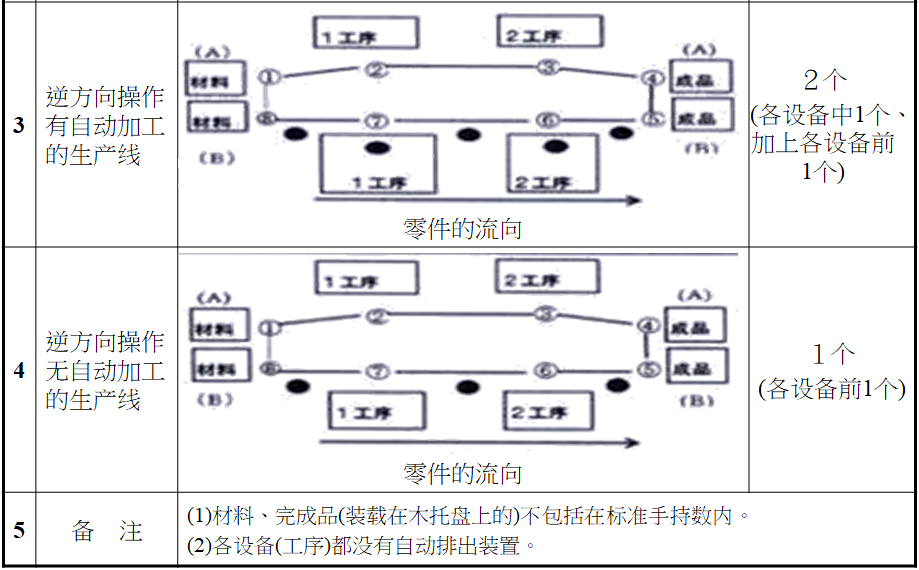

(2) 决定标准手持的基本规则

决定标准手持时的基本规则如(图7)所示,有二个:

①从作业顺序来考虑

②从有无设备自动加工来考虑

步骤1 观测时间

步骤2 制作工序能力表

步骤3 制作标准作业组合票

步骤4 制作标准作业票

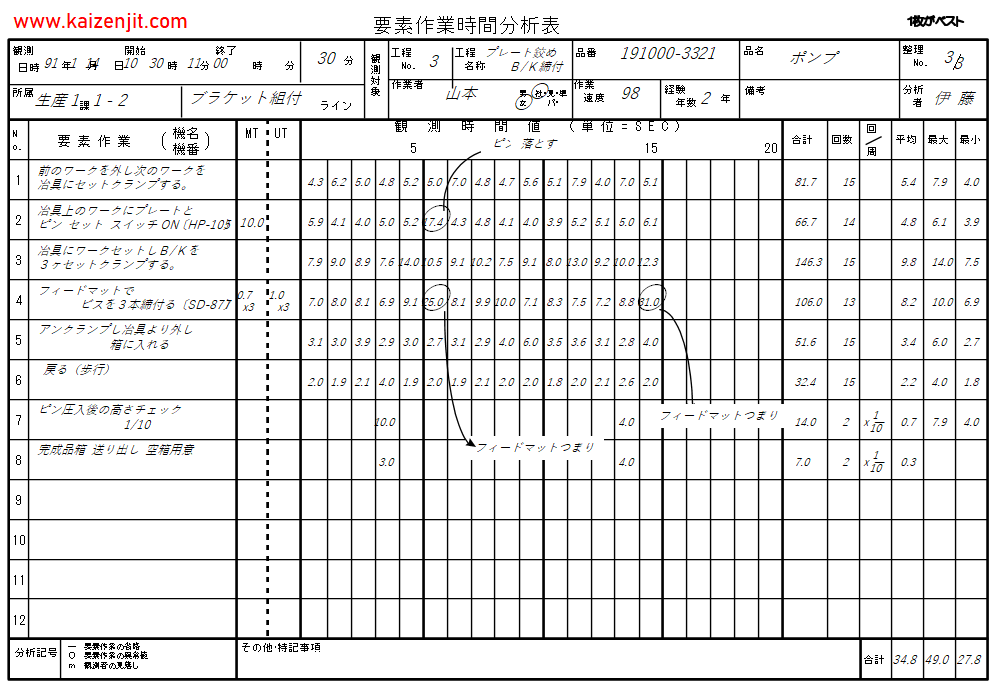

(1)作业者的作业时间的测定、归纳方法

步骤1 先观察作业内容2-3次,掌握作业顺序,作业方法,和观测的位置,决定作业项目。

步骤2 将作业项目填入观测纸,一边观看作业一边记忆观测点。所谓观测点,指读秒表的一瞬间,即该项作业结束的瞬间。作业项目的观测可能的长度为2-3秒。

步骤3 观测时间

开始观测后,中途不停秒表使其连续走,将各作业项目结束时的秒表指针数字读出,填入观测纸,如(图9)。

观测次数必须在10次左右。

例外的作业的内容,时间,在其发生时逐一记录。

用黑字填在上行。

步骤4 求出一个循环的时间

用红字填入一个循环时间栏。

(用作业项目最下行的右侧的时间值减去左侧的时间值,其结果填入右侧时间值下方的一个循环时间栏中。)

步骤5 决定C. T (循环时间)

观测10次左右,选择其中最小的值填入作业项目时间栏的最下行。

(但该时间值应是可能连续作业的时间,不包括异常值)

步骤6 求出各作业项目的时间

用红字填入下行。

(用下行的时间值减去上行的时间值,将结果填入下行。)

步骤7 决定各作业项目时间

作业项目时间的合计,应与C. T(循环时间)一致。

(不一致时可调整作业项目时间值,但不能改变C. T值)

步骤8 求出C. T的偏差值

从不含异常值的C. T值中,选最高值为偏差值。

步骤9 求出C. T的平均值

选出不含异常值的C. T值,相加后除以C. T值的个数得出C. T的平均值。

(2)测定设备自动加工的时间

①按动秒表的开始钮,将所要测定的设备加工时间,即:从设备起动至返回原位置 (到下一个加工品可以装上或摘下为止)的时间测定下来。

②观测次数2-3次即可。

(3) 时间观测用纸和填写例

(4) 观察现场的注意事项

观测时间时

(a) 除了算出C. T外,要掌握每个C.T(循环时间)的偏差及它的原因。

(b) 掌握几个C. T(循环时间)发生一次的付带时间(例如:处理空箱、交换刀具、检查质量等)、及换夹具时间的内容。

(c) 观测时间的结果,如(图)所示 分成6个项目汇总成图表。

(1) C.T(循环时间)

(2) 付带作业

(3) 换夹具时间

(4) C. T的偏差值

(5) C. T的平均值

(6) 最长的MT (设备自动加工时间)

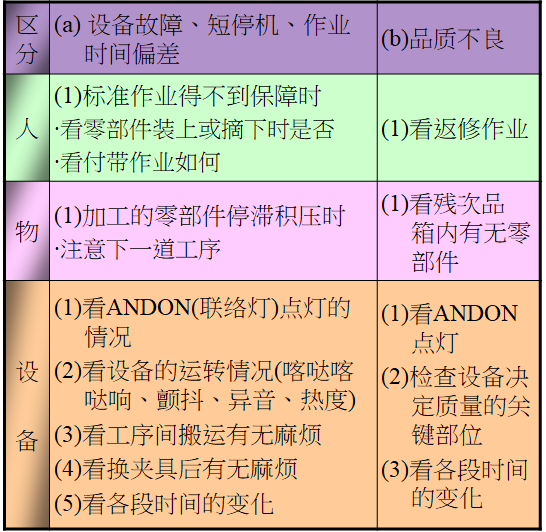

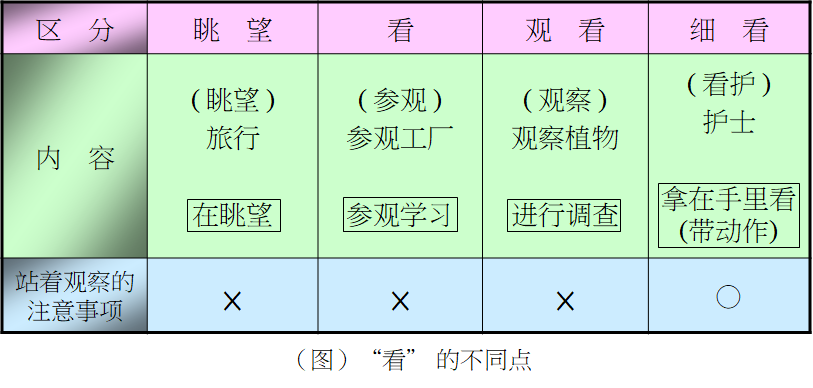

站着观察现场时

(a) 站着观察的目的

为了减少设备故障、短停机,及作业时间的偏差,站在能够看清生产线实况的地方观察,以实地实物掌握什么是真正的问题,以便开展改善活动。

为了减少质量不良,以实地实物掌握什么是真正的问题,抓住造成问题的根本原因,以便开展改善活动。

(b) 站着观察的方法

站着观察的注意事项

要有站到掌握真正原因的耐性和 气力。

观察时从作业开始到结束应仔细看,请参照(图)。

与改善活动联系在一起 (以操作表示)。

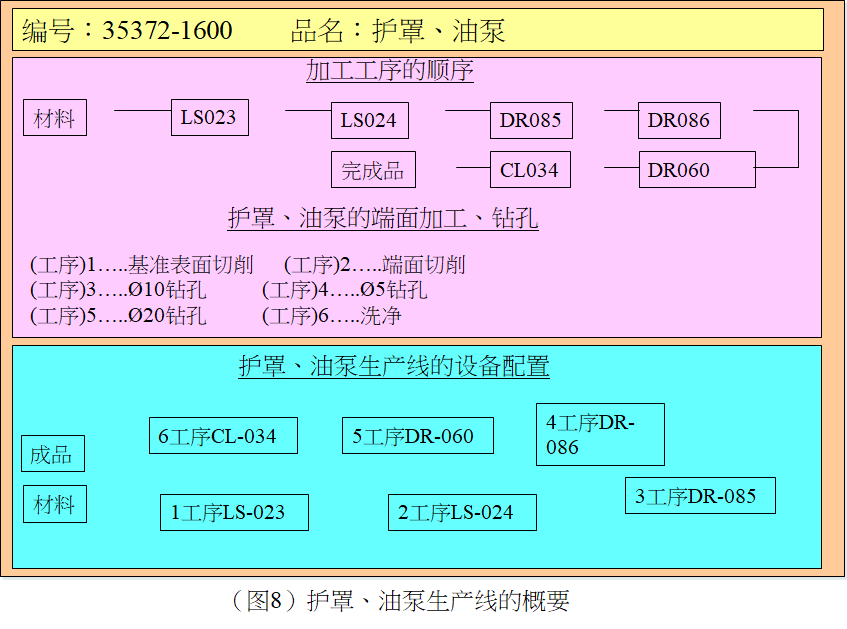

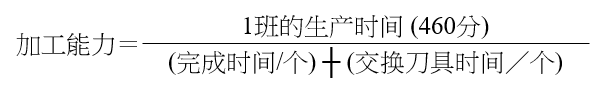

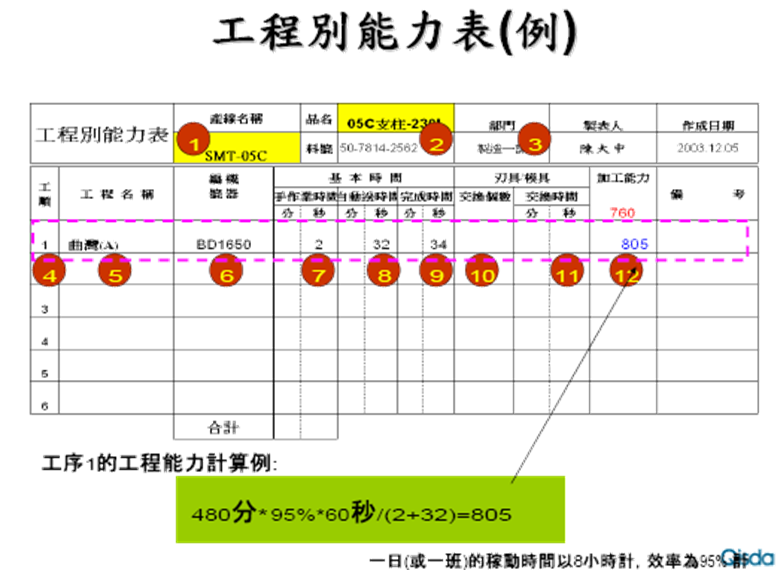

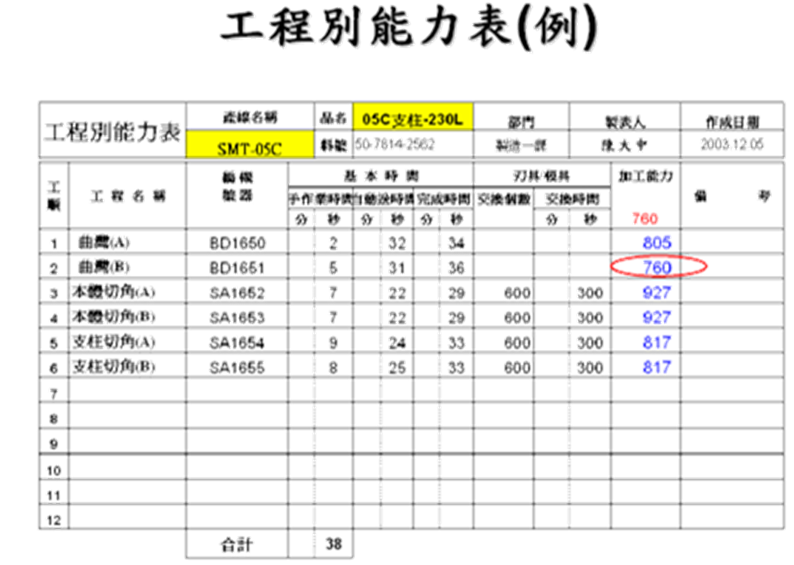

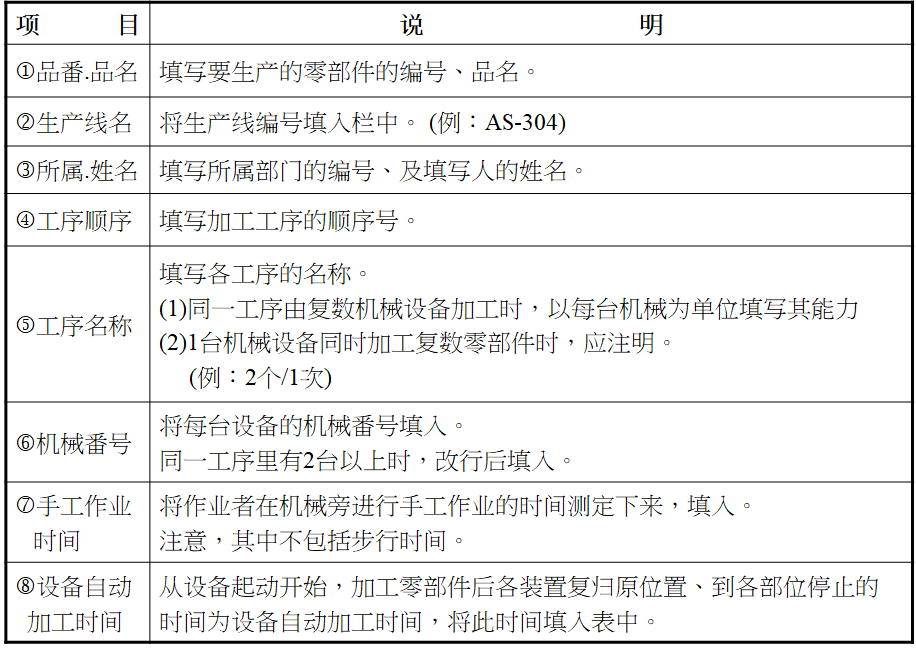

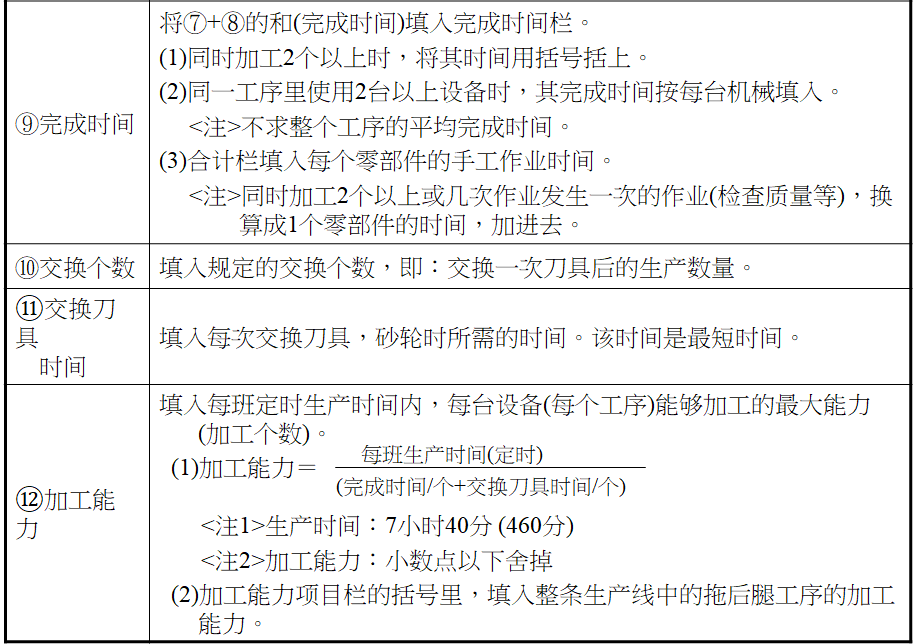

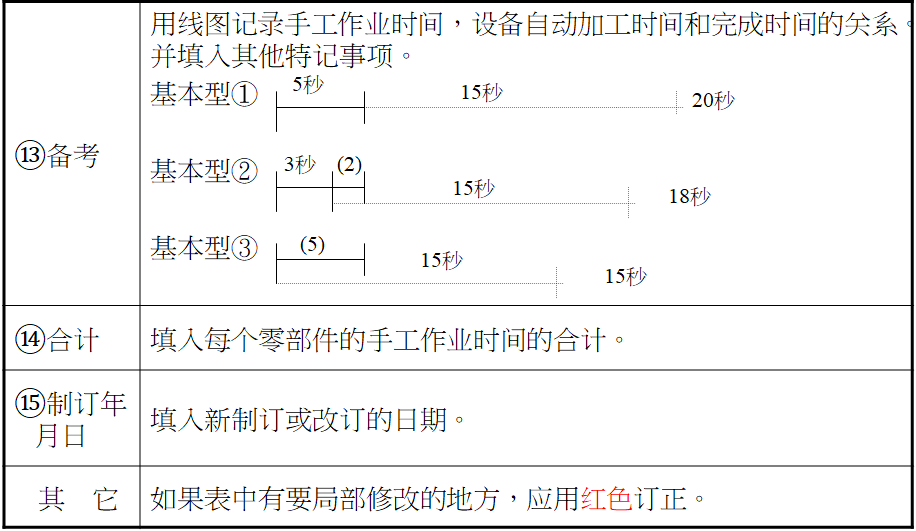

(1)工序能力表

定义

它表示在各工序加工零部件时,各工序的生产能力。

表中填入手工作业时间,设备的自动加工时间,及交换刀具的时间等。从此表可以清楚地看出该工序中拖后腿的是设备还是手工操作,并以此为改善活动的突破口。

制订时的注意事项

加工能力的计算方法…… (加工能力:1班定时生产量 ( )个/班)

1. 完成时间=手工作业时间┼设备自动加工时间

2. 交换刀具时间=交换刀具时间/次÷交换个数/次

(2)填写例

(3)制订方法

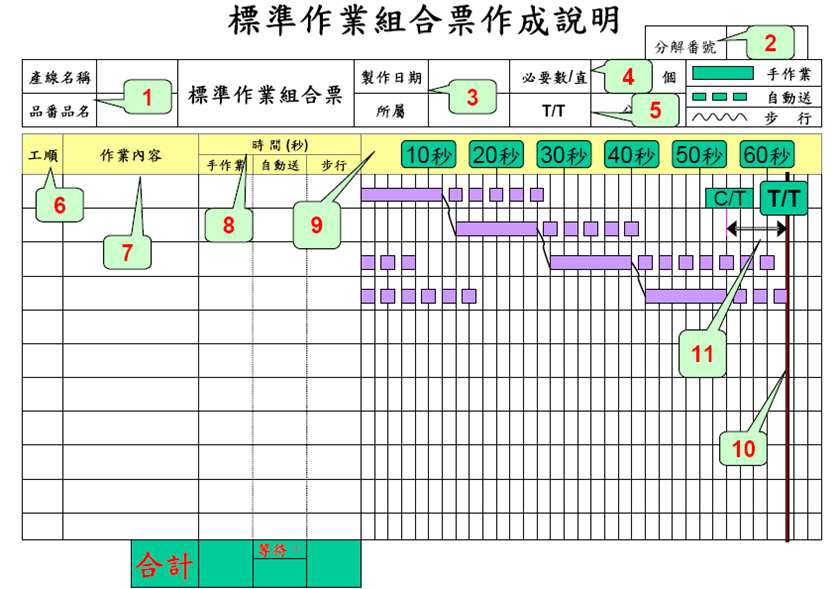

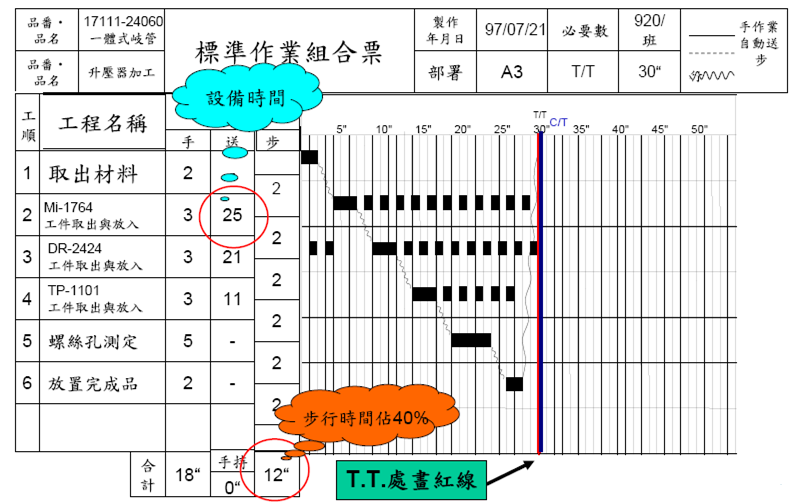

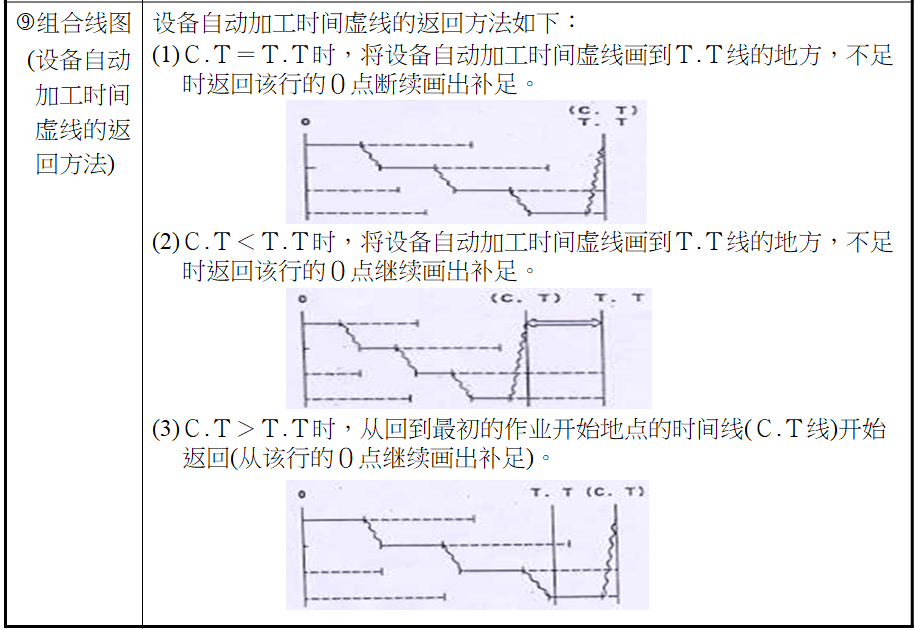

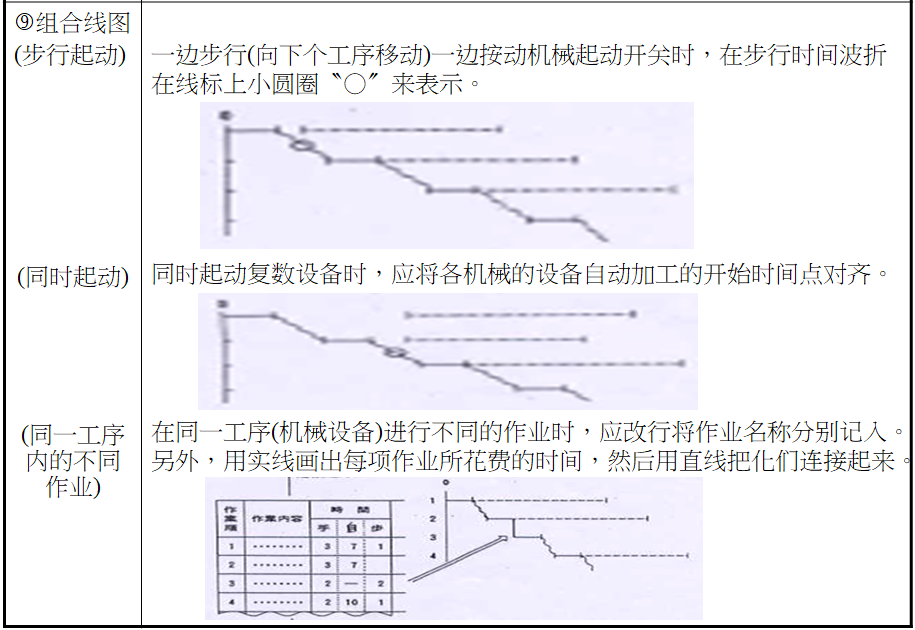

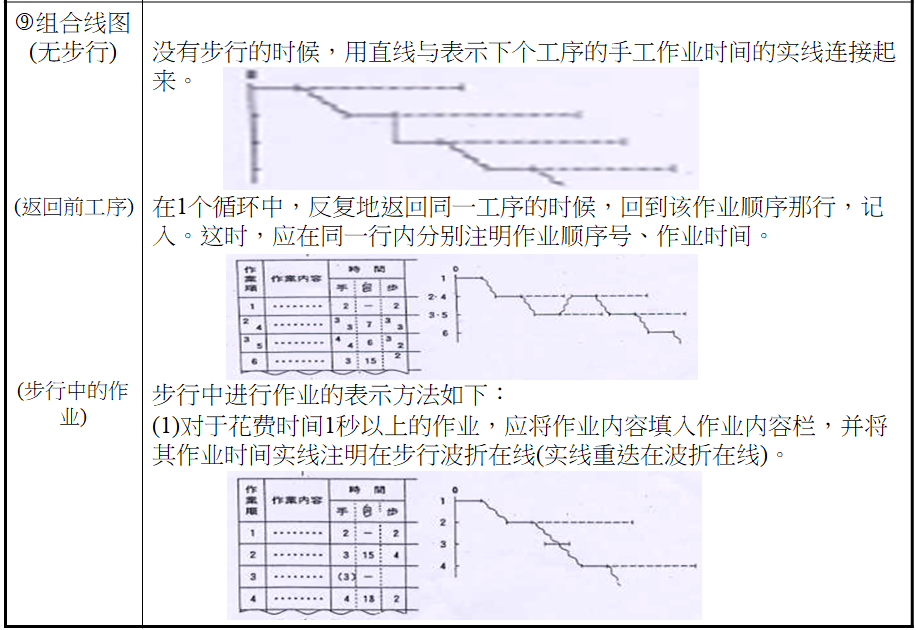

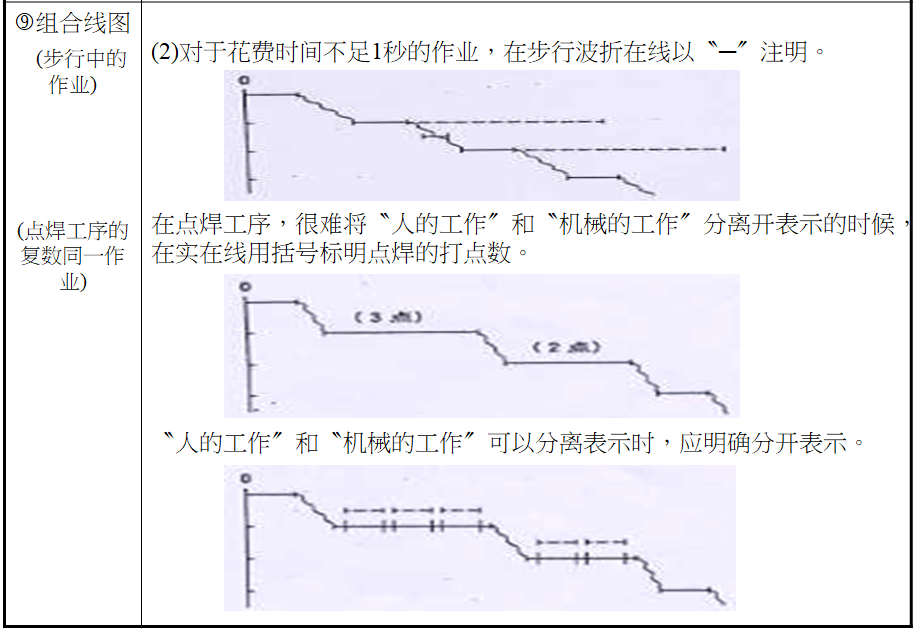

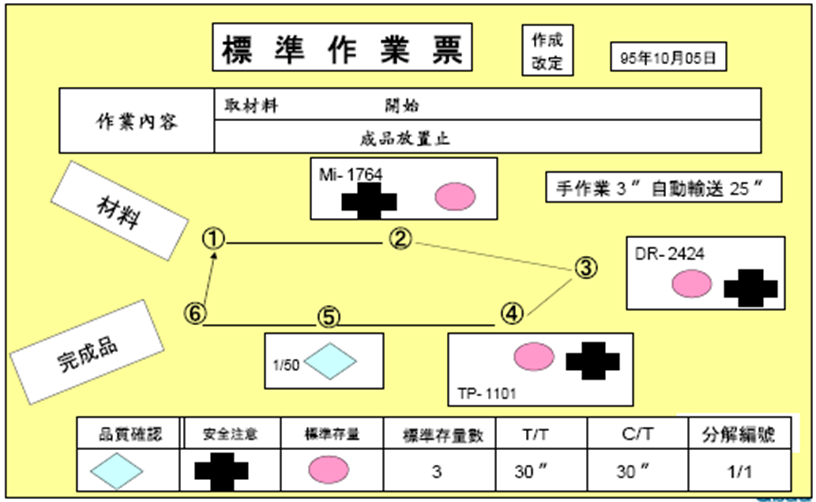

(1)标准作业组合票

①定义

明确各工序的手工作业时间及步行时间,用于考查T. T(节拍时间)内一个作业者能够承担多大范围的作业。

另外,填入设备自动加工时间,一起考查人和设备的组合是否可能。

②制订时的注意事项

T. T(节拍时间)的计算方法:

(T. T为生产一个或一台产品应该用多长时间的目标时间值。)

(参考):C. T(循环时间)=作业者一个人进行标准作业时,毫不困难的、最快的,一个循环的实际作业时间(包括步行时间)。

(2)填写例

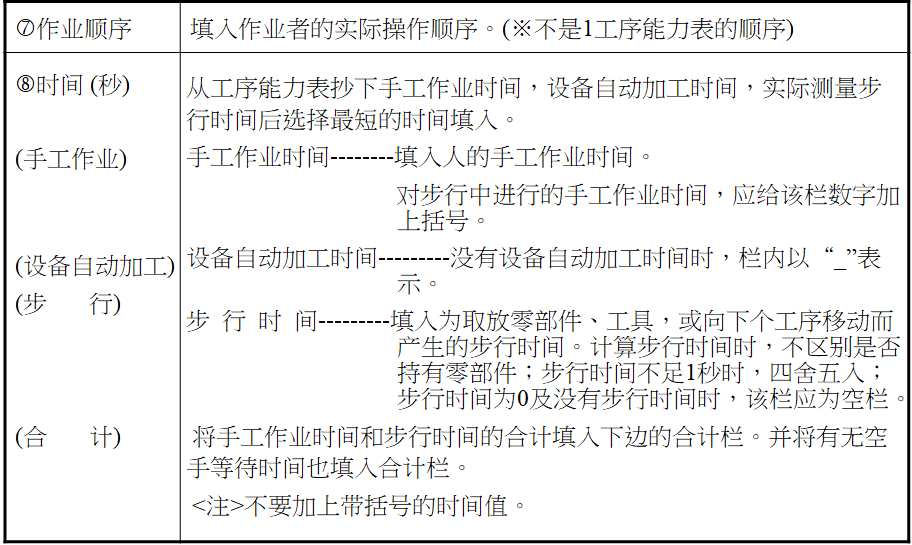

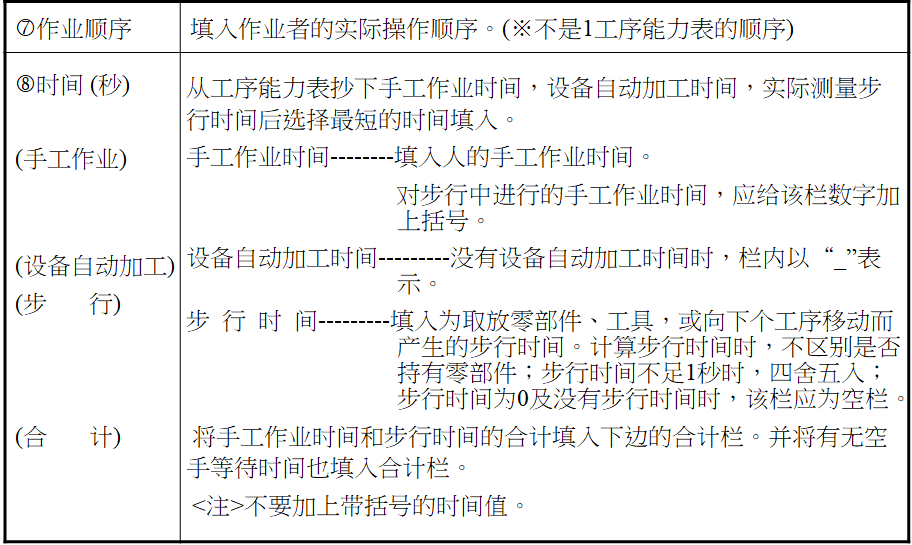

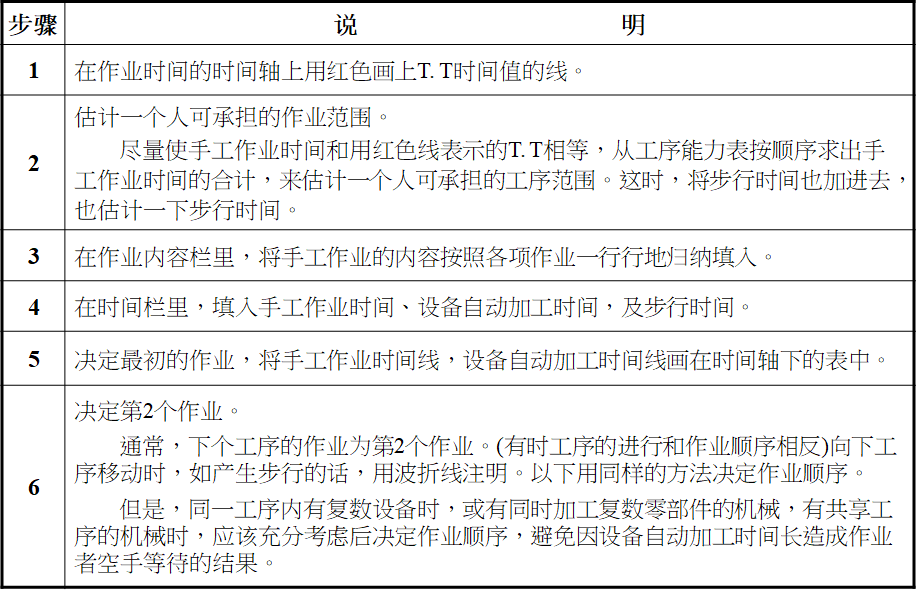

(3)制订方法

(4)决定作业顺序的步骤

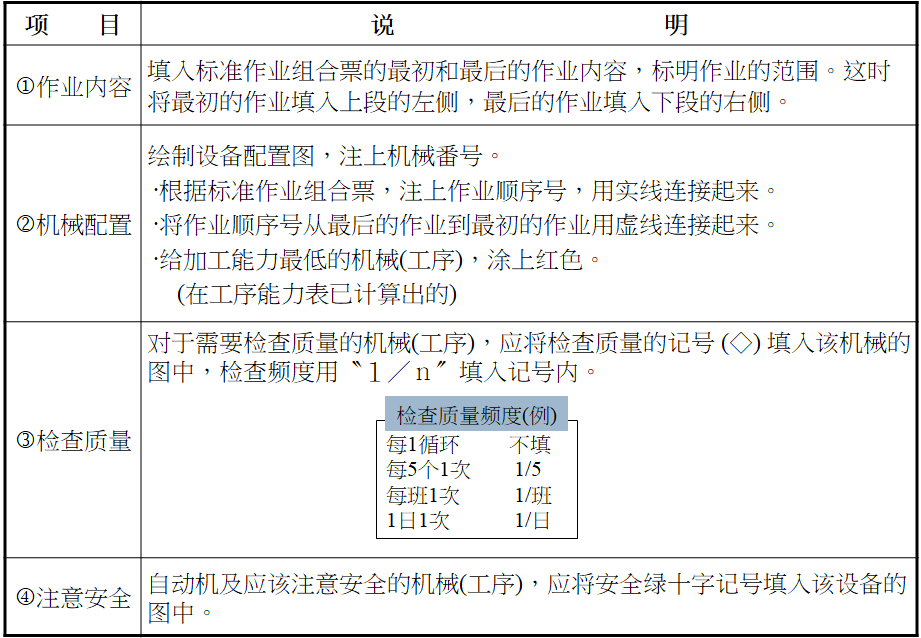

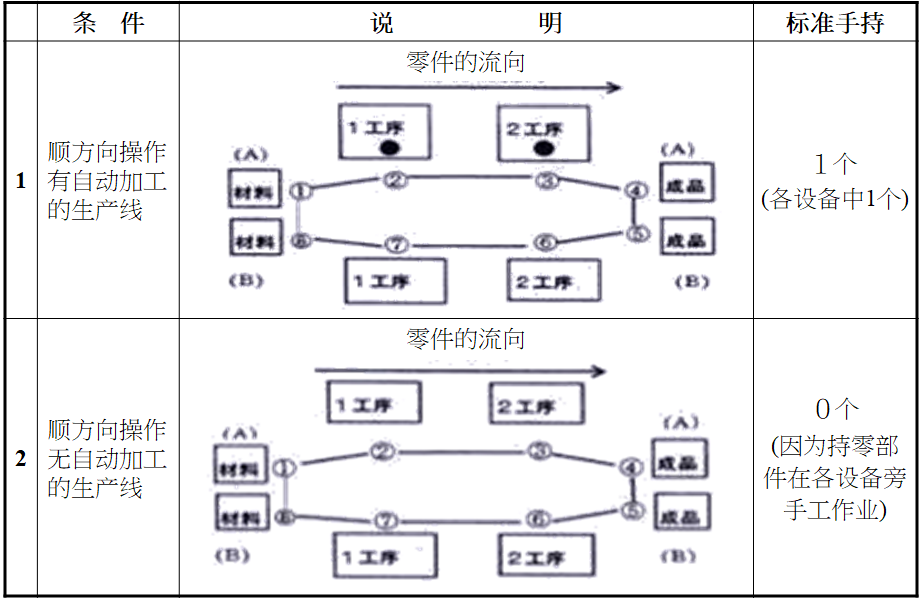

(1)标准作业票

①定义

它以图表示每个作业者的作业范围,应填入标准作业三要素。及检查质量,注意安全等记号应将标准作业票挂在明显之处,让所有的人都了解生产线的作业状况,并做为改善的工具、管理的工具,及指导的手段。

另外,它是管理监督者表达自己的意图,即让作业者怎样操作的手段,是明确作业顺序,用眼睛看得见的管理工具。

②制订时的注意事项

1. 原则上一人一张。

2.仔细观察现场后制订。

3.原则上监督者制订。

4.制订后管理者应跟踪检查。

5.注明拖后腿的工序(用红线表示)

6.挂在现场。

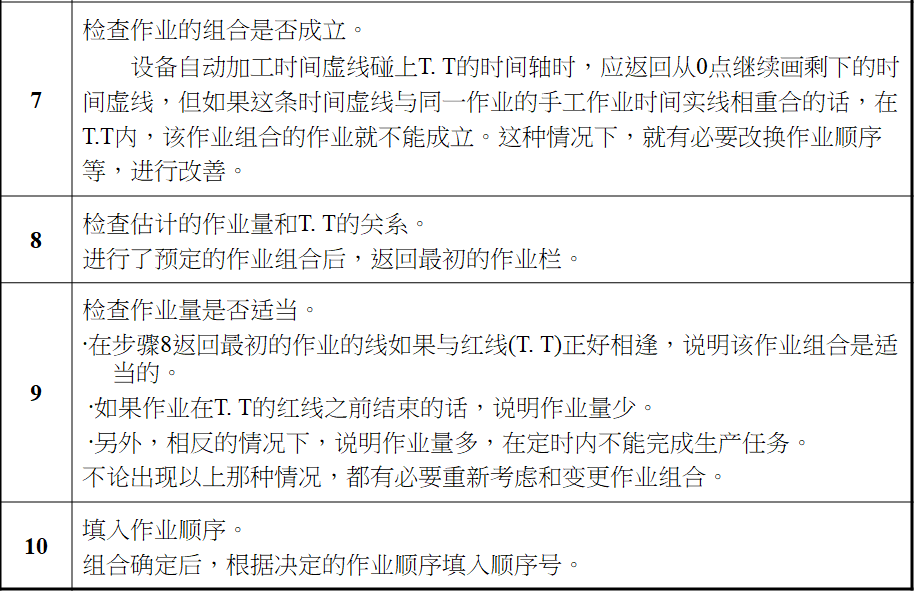

(2)填写例

(3)制订方法

(4)标准手持数的设定

上一篇:班组长班前班中班后的主要管理工作