精益生产现场管理7工具之一:作业要领书

作业要领书是对作业指导和作业遵守状况进行对比确认的道具。作业要领书在现场标准中也是重要的标准之一。我们需要重视作业员的安全确保和合格品的制造,在每道工序处确定作业顺序·关键点。另外它具体指定了管理项目、管理频度、测量器等方面。

要领书的使用目的是:(1)不制造不良品 (2)不向下工序流出不良品。为了实现这两个目的,需要制作适用于自己车间的要领书。

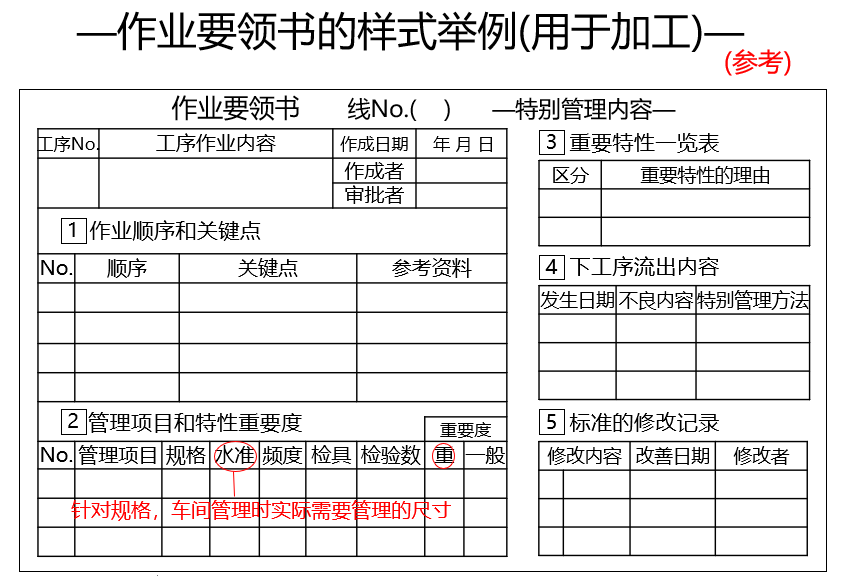

作业要领书的制作注意事项:

(1)作业顺序→这些顺序中的关键点(包括安全)

(2)管理项目、尺寸、规格、测量频度、测量工具(包括目视),限度比较时要有限度样本

(3)修改记录履历(当然包括制作日期、制作者、审批者)

(4)重要特性的标记→例,记为 重

(5)下工序流出标记→例,记为 流

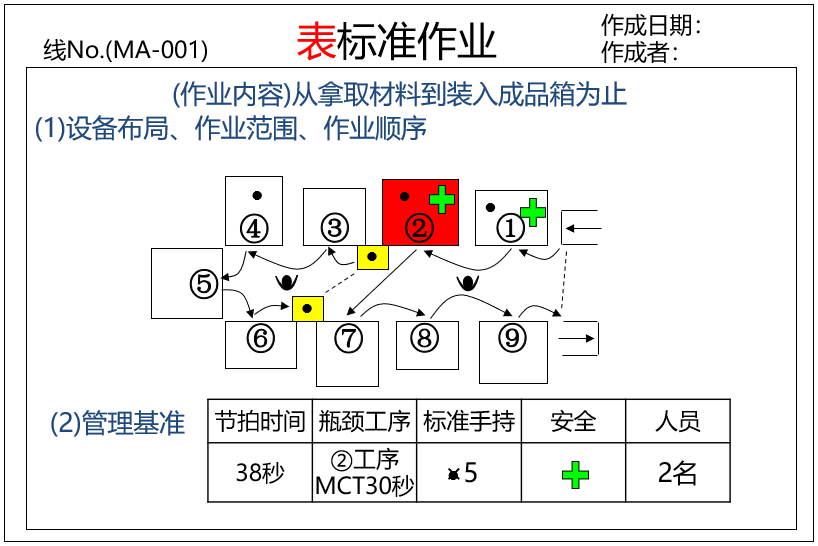

精益生产现场管理7工具之二:标准作业票

标准作业票是以人为中心,用来实现重复作业而做改善的彻底性道具。

大家的车间里,那些联系到发现问题并改善的业务活动之所以没有进展(活性化),是因为作业的「基准」不存在。没有「基准」就无法判断是正常还是异常。实施生产时(1)应该这样做 (2)必须要这样做。类似的基本「型」是必要的。像这样的基准,即通过与实态对比,异常和问题就目视化了,也就能朝着改善的方向前进了。把工作的授予方式(基准)目视化,即「标准作业票」

标准作业(票)有3要素:

1.节拍时间 完成1台或是1个必须要花的几分几秒的时间

2.作业顺序 加工物的作业顺序(范围)与实施作业的关键和要领

3.标准手持 实施作业时必要的且最少限度的工序(线内)在制品

精益生产现场管理7工具之三:工作的教导

工作的教导是根据标准,教育作业员到其能遵守标准为止的指导方法。

在日本,规定优秀的监督者必须要掌握的是TWI手法的四大手法,具体是⑴工作教导 ⑵工作关系 ⑶工作改善 ⑷工作安全。其中工作的教导是最最重要的手法。

工作的教导四阶段:

第1阶段:学习准备

★在车间里的会合场所进行事前说明

①让对方放松→说明工作的目的

②对所指导的工作,听取对方经验→思考教法

③利用要领书说明产品性能和重要特性

第2阶段:说明工作内容

★依照生产线旁贴的标准作业书,说明生产线全体

①首先,自己做给对方看→让对方明白顺序

②按工序顺序,边说明目的边教导

③反复进行②的步骤→直到对方明白

第3阶段:让对方操作

①先保持沉默让对方操作→当场指正错误

②让对方按工序顺序边说明目的,边操作

③让对方反复操作,直到目的全部能确认为止

第4阶段:指导之后确认

①让对方实际操作→指导者在旁边确认

②如果有什么不懂的事,到自己的地方来→教给代理人,以防自己不在时

③定期地确认→观察,听取

精益生产现场管理7工具之四:多能工培养

TPS是从「制造产品就是制造人」开始的,生产车间的目的是「如何低成本」「如何制造良品,为此目的,唯有实践、训练人,着实地培养人。

生产现场中,不同车间里必要的技能和知识是不同的。整理与车间配套的技能、知识,逐条评价作业员的现状水平,谋求各个人员的水平提高,这是至关重要的。

管理者不能只是散漫地消化每天的业务,要经常意识到目标与现实的差距并行动。为了激发作业员提升自己水平的热情,也需直接去与他们接触。不断扩充应掌握的技能,培养成为多能工。绝对不能忘记:培养的最终目的是品质、生产率的稳定和安全的确保。

精益生产现场管理7工具之五:检验作业台

检验作业台是用于彻底管理首件、定检、末件的道具。集齐全部的检验要领、规格、检具,为了确保生产线的最终品质而设置的即 检验作业台 。另外,所附加的管理内容不仅要有作业员的保证,也需实施监督者的 double·check 、设置保证确认的 残置台 。各工序的检验(要领书上所标识的管理项目)是为了保证不同生产线的最终品质,牢记于脑而进行设置的。

针对产品的重要特性和下工序流出不良的管理项目,不仅要实施作业员的检验,也要实施监督者的检验

检验作业台设计(制作)的必要项目:

项目①检验台的运用规则(标准

(作业者的职责、线长的职责、残置规则等)

项目②残置品放置场所(首件、定期、末件)

(保管到下次的测量频度为止)

项目③终检时必要的测量工具的放置场所

(测量工具登记表格)

项目④检验规格及登记用纸

(按产品类别分文件夹SET管理)

精益生产现场管理7工具之六:目视化的代表性ANDON

ANDON是让生产车间的管理、监督者不论在哪个位置,都能了解车间状态,并在异常时即刻采取行动的道具。

ANDON作为「目视化」的道具,是TPS本质的浓缩。

ANDON的性能(构造)极其简单,但本质却寓意很深,需要事先对其理解。

本质- 1 问题的即时明示·通告

通告生产线中问题发生的「事实」,共同了解问题

使发生的问题毫无隐藏、暴露无遗

使车间负责人不论在何处都能「看到」,设置在易看到的位置做大点

本质- 2 ANDON亮起的「责任」和「权限」是需担当的作业

不只是进行规定的作业,也要负起「发现异常」时通知的责任

发生异常和问题的场合,停止生产线的「停止运营」是TPS中的精髓!一般觉得停线后生产率就会下降,为避免此类状况,就不停线了,让它生产出不良吧! TPS认为制造出不良品更是问题→因此作业员要有停线的勇气!

本质- 3 要以团队形式致力于问题的解决

作业员看到ANDON亮起后就要开启发生问题的生产线的灯,监督者看到后要立即赶到,当场商议对策并实施解决问题不需要担当线的负责人个人承担,以团队形式集合智慧以尽早解决才是重点

※所谓的团队并不是形式上编成的小组,而是要求车间全体的管理、监督者考虑到自己的车间,团结一致、齐心协力

精益生产现场管理7工具之七:生产管理板

生产管理板是以生产线为单位设置,每日管理线的实力的道具。张贴标准作业票,使作业方法目视化,无论谁都能参与改善。使不良·工时的实际值目视化,相关人员无论谁都能参与改善。

生产管理板是日常管理3件套的标识:

①标准作业票‥‥工作的分配方式的决定

②品质管理‥‥‥工序内不良发生状况

③工时管理‥‥‥单个工时的实际值

生产管理板运用的职责分担:

(1)作业员要遵守标准作业·作业要领书(异常时ANDON亮起)

(2)线长要记录异常内容,处理不良品,记录停线时间(分类别记录)

(3)班长要填写品质日报·工时日报→在第2天作业开始前填写

对分类的各个项目分别记录,根据计算式计算,填写每日推移图

对超过目标值(目标线)的异常值要画上

(4)科长、班长要每天一大早就去确认在自己担当范围内的管理板

有异常值 标记的,要进行分析、处理并思考对策→传达给班长、线长

现场管理

现场管理