精益品质

精益品质 客户的订单速度变慢,这也影响了他们的付款态度。

工厂的内部亏损和业绩不佳侵蚀了微薄的利润。

许多管理问题在企业内部滋生和蔓延,使管理者厌倦了经营,也导致了间接的管理问题丧失。

系统评估-质量体系审核-不合格数量(审核报告)

产品评估-产品审核-产品一致性(PPM)

过程评估-过程审核-过程满足要求的程度(过程审核结果)

客户评估-客户满意度-客户满意度

资金评估——质量成本——质量成本与销售额的比率等

操作员的“三按”、“三自”和“一控”要求:

三按:按照图纸、工艺和标准进行生产

三自:检查自己的产品,区分合格和不合格产品,并标记自己(加工者、日期、质量状态等)

一控:自检合格率控制

三不:不接受不良品,不制造不良品,不交付不良品;

三分析:发现质量问题,及时组织相关人员进行质量分析

分析内容包括:质量问题的危害性、产生质量问题的原因及应采取的措施。

设计质量差

生产技术和质量差

工艺质量差

管理质量差

有了错误和糟糕的设计,就不可能有质量好、易于销售的产品。

复杂的设计会导致更多的成本和糟糕的概率。

频繁的设计变更使工艺混乱,容易造成混合。

不正确或不适当的操作标准

缺乏操作标准导致质量不同

缺乏正确可靠的生产工具

缺乏正确的检验标准

不做:新员工不称职,教育水平低下。

疏忽:缺少正确的工具、错误的操作标准、纯粹的疏忽和疏忽。

错误行为:送料不良、预处理不良、机器精度偏差、工作说明和标准错误。

不愿意做得好:领导问题、组织问题、缺乏动力或压力。

未实施进货检验

粗略的生产计划

物料需求计划监督

仓库管理不当

领导能力和指挥能力差

1.一个中心(质量第一)

2.两个考虑因素(成本和效率)

3.三种存在(场景、物体和现象)

4.四个清晰的想法(清晰、正确、肯定和确认)

5.5w1h(谁做的,什么时候做的,在哪里做的,为什么做的,怎么做的,结果是什么。)

6.领导艺术(交谈、联系、倾听、解释、协助和执行)

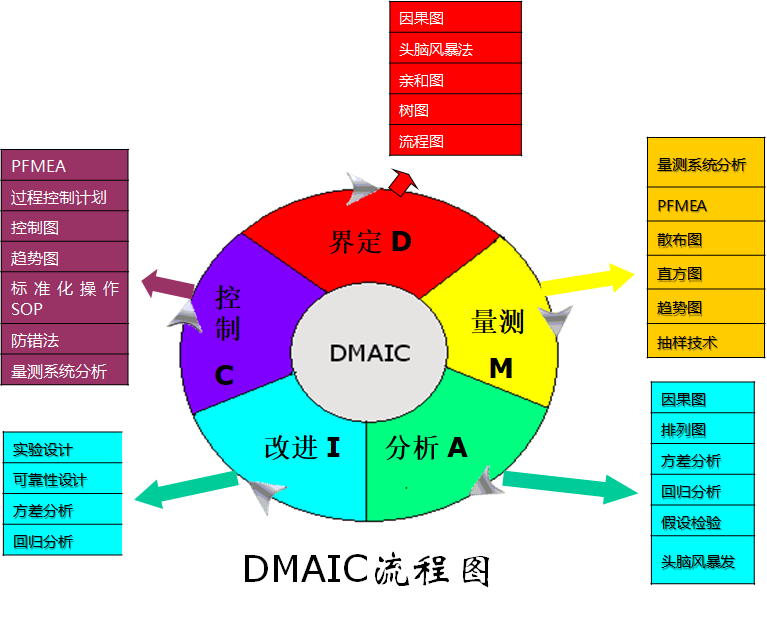

7.Qc7主要技术(新/旧)

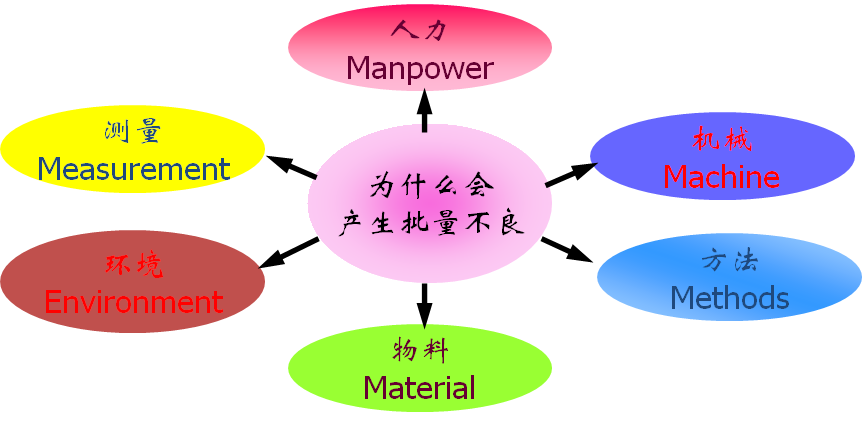

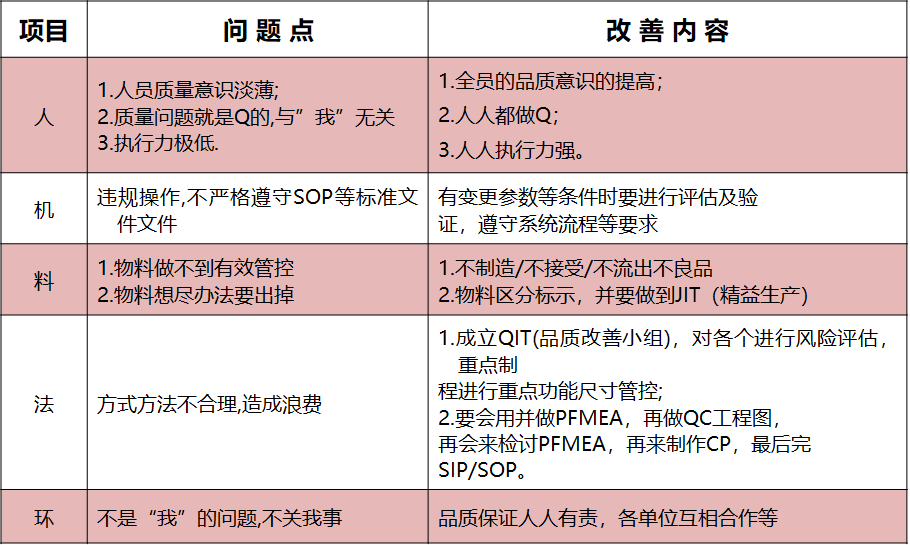

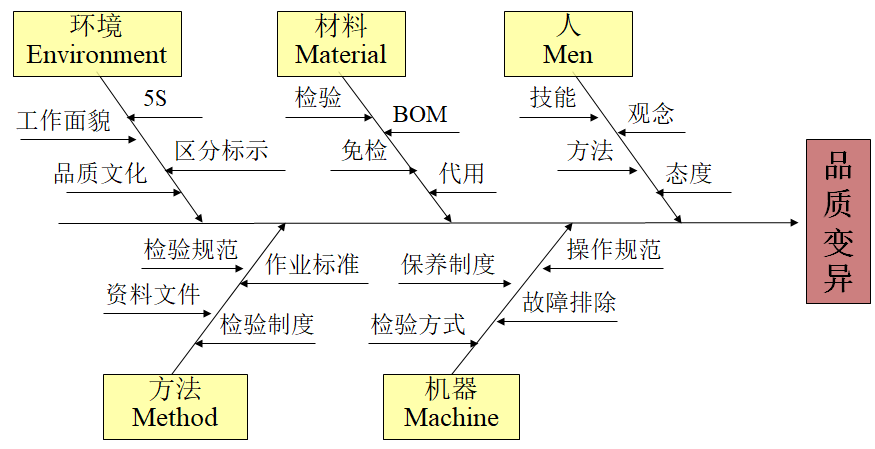

在生产过程中,无论哪个环节,影响质量的因素有以下六个方面(5M1E)。

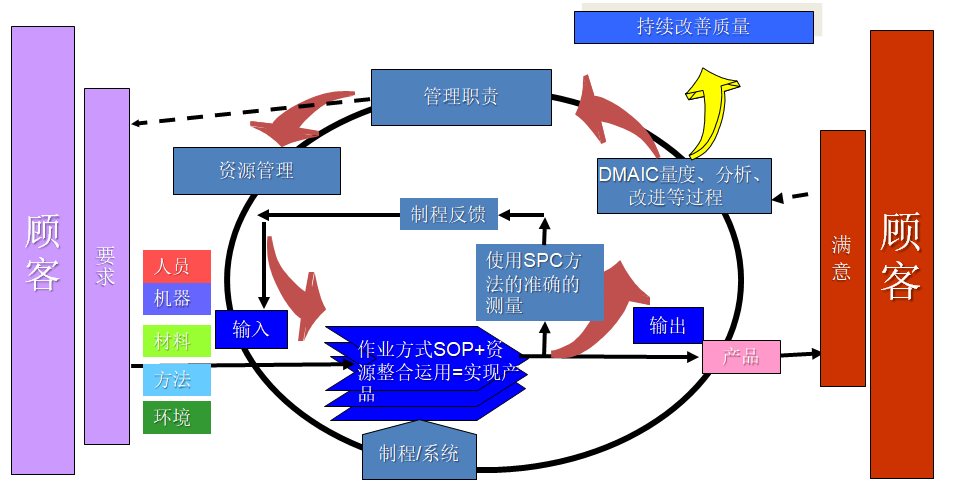

应该有一个过程控制系统

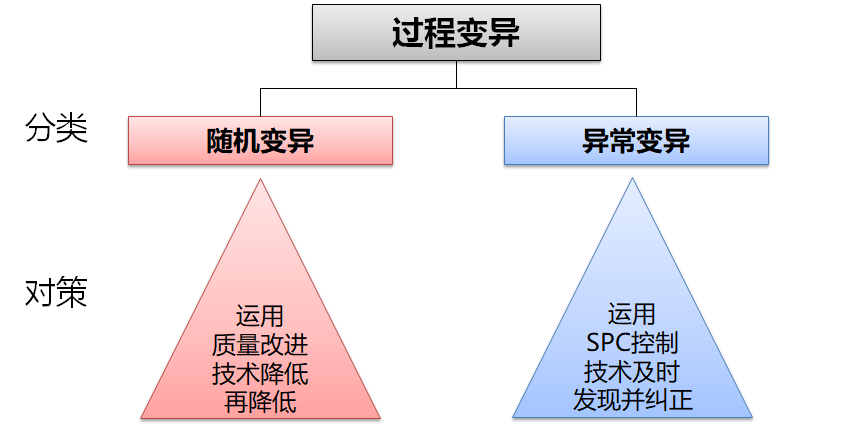

因为我们的过程是可变的,所以我们应该控制和纠正过程的变化。

掌握质量变化的主要原因

改进过程

1.提高全体员工的质量意识,制定并实施培训计划,宣传不良品的影响,发现问题,及时分析并采取相应的纠正和预防措施。

2.每个人都做Q;

3.每个人都有强大的执行力。