精益品质

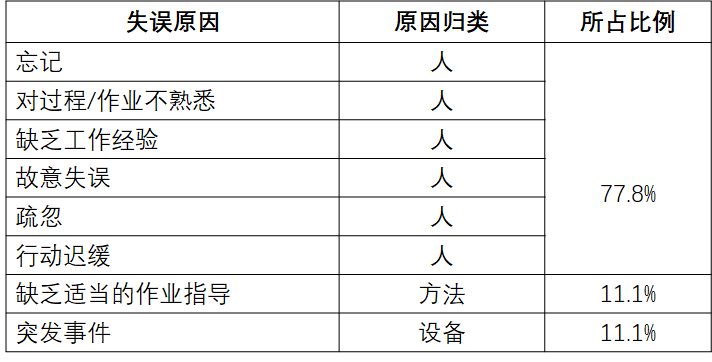

精益品质 在精益生产之愚巧法(poka-yoke)简述中我们讨论了错误的九个原因和常见错误。仔细分析这些错误的原因,我们会发现错误的原因基本上可以分为三类:人为原因、方法原因和设备原因。在错误原因中,人占绝大多数(77.8%),其次是操作方法和设备原因。

人为错误占很大比例,因此各大公司长期以来采用的防止人为错误的主要措施是“培训和惩罚”,但它只能解决由于缺乏工作经验和适当的操作指导而导致的错误。人为疏忽和遗忘导致的错误很难预防。经过大量实践和素质学者长期的研究,发现惩罚与教育相结合的防错方法并不是很成功。

随着质量标准的不断提高,美国质量管理大师菲利普·克罗斯比提出了质量“零缺陷”理论,很快成为最新的质量标准,成为所有优秀企业的目标。显然,仅仅“培训和惩罚”的传统防错方法的效果与新的质量标准相去甚远。为了适应新的质量标准,企业管理者必须杜绝错误。要杜绝错误,必须首先找出错误的根源,然后根据原因采取对策。如前所述,传统方法可以防止某些人为错误,而由人为疏忽和遗忘造成的错误无法通过培训和惩罚来消除。

(1)全检产品,但不增加作业者负担;

(2)必须满足愚巧法(Poka-Yoke)规定操作要求,方可成功;

(3)低成本/低投入;

(4)实时发现失误,实时反馈。

比较可知,传统防错方式通过培训和惩罚解决了部分失误,而愚巧法(Poka-Yoke)可以从根本上解决失误问题。

在愚巧法(Poka-Yoke)针对不同的过程和失误类别,分别采用不同的防错模式,分别是:

有形防错模式是针对产品、设备、工具和操作人员的材料属性所采用的硬件防错模式。

例如,电饭煲中的感应开关是一种有形的防错防错模式。如果电饭锅没有加水,加热开关就不能设置到加热位置。只有加水,加热开关才能转到加热位置。

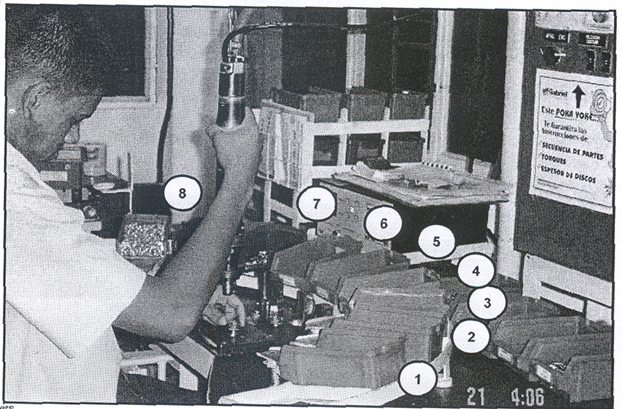

有序防错模式是一种防错模式,用于监控流程操作步骤的顺序,或优先考虑容易出错和忘记的步骤,然后再执行其他步骤。

分组和计数防错模式是一种防错模式,通过分组或编码防止操作错误。

例如,冰箱放在分箱线上后,24台将一起进入总装生产;对机器设备进行反击,防止生产过剩;产品条码标识;

信息增强防错防错模式是通过在不同地点和不同操作员之间传输特定产品信息来实现可追溯性的目的。

例如,多个确认码(条形码和色码)、双重审查、审查测试台等;销售给客户的冰箱有条形码、日期标记等信息,客户投诉后可追溯到冰箱的生产工厂、日期等信息,并可及时恢复,防止质量问题影响扩大;包装代码扫描和仓储代码扫描,重复代码扫描;中间外观和最终外观重复性外观检查等。