精益品质

精益品质 1、自检和互检是最基础、最原始, 但颇为有效的愚巧法(poka-yoke);

2、防错装置并不需要大量的资源投入或很高的技术水平;

3、任一作业或交易过程均可通过预先设计时加入防错技术而防止人为失误;

4、通过持续过程改善和防错, 零缺陷是可以实现的;

5、防错应立足于预防, 在设计伊始即应考虑各过程操作时的防错方法(poka-yoke);

6、在所有可能产生问题的场所均考虑愚巧法(poka-yoke) 。

第1步:确定产品/ 服务缺陷并收集数据;

第2步:追溯缺陷的发现工序和产生工序;

第3步:确认缺陷产生工序的作业指导书;

第4步:确认实际作业过程与作业指导书之间的差异。

第5步:确认工序是否存在以下问题:

第6步:分析缺陷原因;

第7步:分析作业失误原因;

第8步:设计防错装置或防错程序以预防或检测同类失误;

第9步:确认防错效果, 必要时进行过程调整;

第10步:持续控制及改善。

问题:

在早期的照相机产品中,在不过胶卷的状态下快门可以重复按下。很多人在拍摄后忘记过胶卷,在照下一张像时造成重复曝光,导致相片损坏。

解决方案:

(1)在相机快门上加装一机构,如拍摄者在拍摄一次后如忘记过卷,则无法按下快门, 只有过卷后,快门方可按下。这属于检测型防错,并未造成缺陷。

(2)在照相机上加装自动过卷马达,只要拍摄者按下快门,则过卷马达自动过卷。这属于预防型防错,即消除了失误产生的机会,因而是一招更好的防错方法(poka-yoke)。

问题:

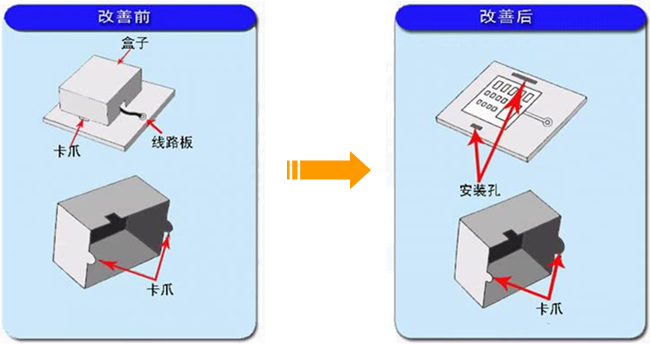

电路板和盒子安装时,容易产生反方向组装的错误。

解决方案:将卡爪和安装孔设计为非对称的避免安装错误。

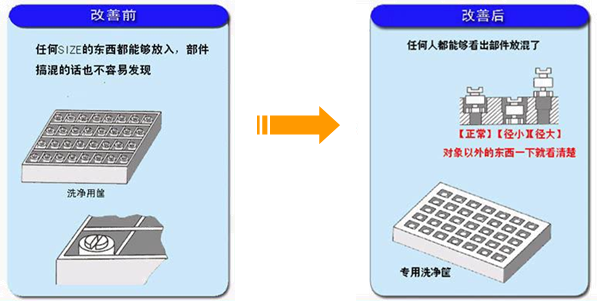

问题:

外形上稍微有点差异的同一形状的部件有3个SIZE(尺寸)加工前适用的洗净筐是共通的。

解决方案:采用专业化的洗净筐可以防止不同SIZE的部件混入错误。

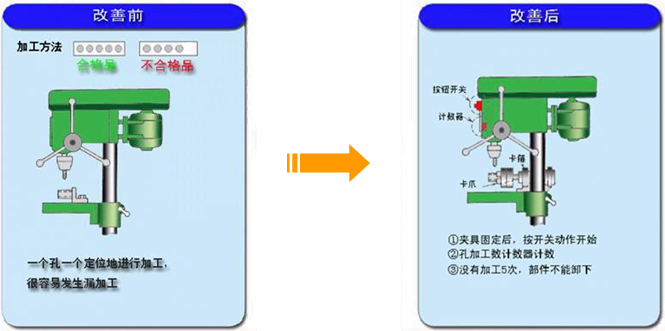

问题:

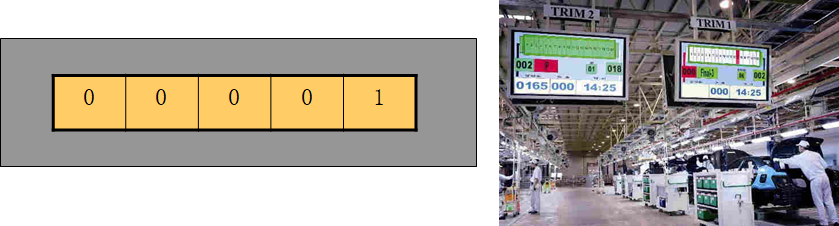

部件一共有5个需要加工的孔,经常被遗漏1-2个。

解决方案:应用计数器进行计数,全部孔都加工完成后部件才可以被取下。

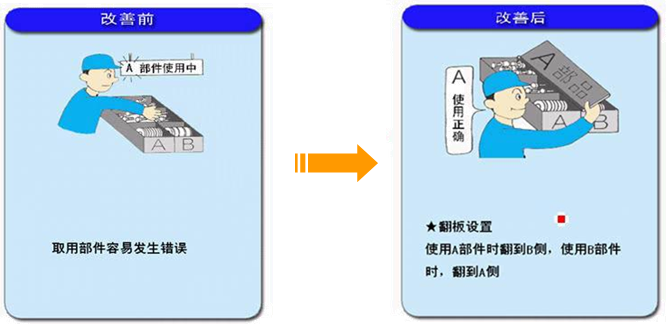

问题:

类似的部件放在相邻的箱子里,取出时常常发生错误。

解决方案:设置翻版防止取出错误。

问题:

压铸时需将原件放入模内,但常常有些原件忘记放,如此要多一个人来做目检,但还是有目检也遗漏的造成客户抱怨。

解决方案:将一个传感器装上,当有组件放入时,蜂鸣器会响并有灯光警告。

问题:

用钻床来钻孔时,常常因为组件置放反向而造成钻洞位置错误,而这种错误往往要等到组装时才发现。

解决方案:将一个治具装在钻床夹具上,此治具依据组件凹凸而设,当组件反向时钻床无法作动,这可说是完全排除错误达到零缺点。

问题:

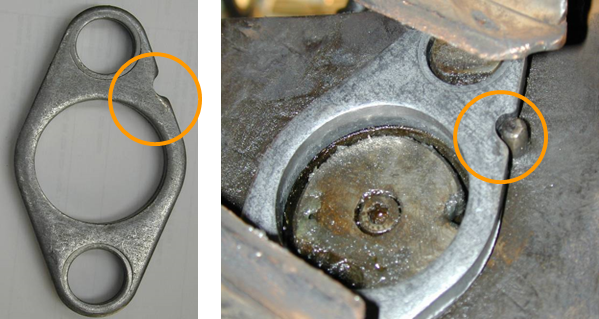

由于员工的失误造成的零部件装错装反。

解决方案:定位缺口。

问题:

在一制程中,同一天要更换多个机种,作业员偶而会装错件。

解决方案:制作一个旋转式的料架其出料口只有一个,当按下机种控制钮后出料口只会出要上线的材料,就不会有装错零件的情形。

问题:

由于员工的失误造成的零部件漏装

解决方案:

自动检测装置

问题:

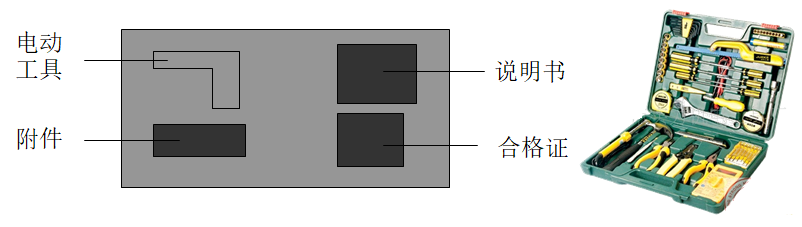

电动工具、附件,说明书及合格证作为一个一体化包装送至客户,但总是发生漏装或错装事件。在对装配线员工进行培训及惩罚后效果均不明显。

解决方案:

设计专用包装模板,每位包装员工人手一个。模板设计成凹型,电动工具、附件、说明书及合格证各占一个位置,在装好后将包装吸塑盒扣在模板上,反转模板后,所有东西同时装入吸塑盒。如果少了一件,模板中相对应的位置就是空的,可以立即发现。该模板示意如下:

这种防错方法(poka-yoke)属于检测式防错,完全杜绝了作业失误的发生。结构简单,效率高,且未增加作业员负担。

问题:

台式冲压机为作业方便,动作按钮设在工作台面上,由于操作员拿动工件时的误碰,常发生冲头误动作事故,导致人员安全、零件及冲压机配件报废等损失。

解决方案:

所有误动作均为单手或单臂触碰动作按钮所致,现设计一个双联串联式按钮,设置于工作台的两侧,只有两个按钮同时按下,冲压机才会工作,这完全防止了由于误操作所致的冲头误动作。这个防错装置属于预防式防错,因为它从根本上消除了产生失误的机会。

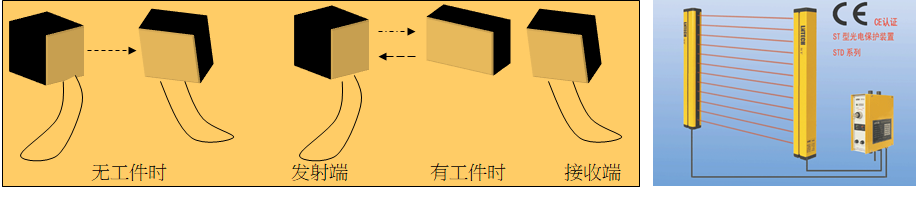

原理为靠工件阴断光路产生信号,示意如下图:

当无工件时,光线由发射端直接射入接收端,传感器无输出,当工件处于传感器的发射端和接收端之间时,工件遮住了光线,接收端输出信号。

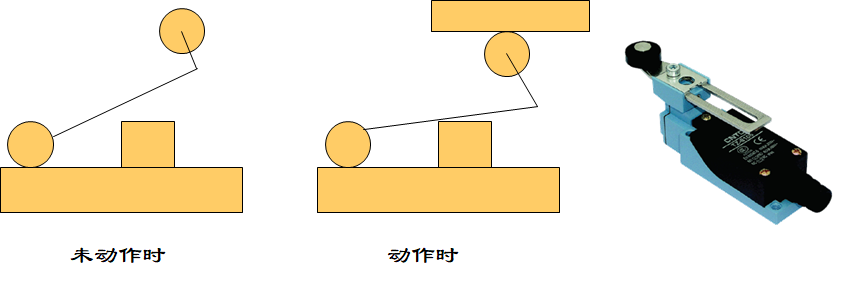

行程开头的工作原理为其被压下时导通(或关断),驱动外电路动作,示意如下图:

当未被压下时,开关断开,当被运动部件压下时,开关导通,接通控制电路。

计数器用于记数,以防止生产过多或过少,或用于控制设备的工作周期等,示意如下图:

通常使用于冲床、成型机、注塑机等单一设备,用于记录生产数量。

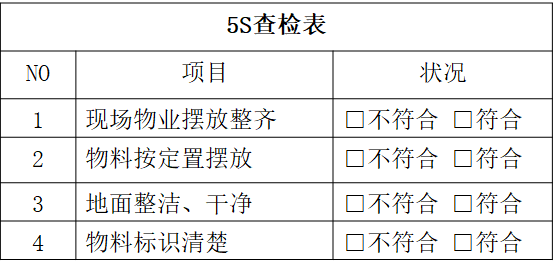

查检表可以防止人为疏漏,如出货查检表,包装查检表,5S查检表等,示意如下:

查检表在各个企业的使用相当普遍,是最基本的一种防错方法(poka-yoke)之一。