精益品质

精益品质 产品开发是将顾客要求转化为设计目标和技术标准(依据3C确定:竞争对手competitor、顾客customer、公司company)。

“QA网络表”是运用QFD(质量Quality、功能Function、展开Deployment)手法进行工序设计,将产品标准转化为制造工艺标准,通过制造质量(防止发生、防止流出)保证生产出来的产品达到设计要求。

运用”QA网络表”,通过对现有工序保证能力进行评价,从而改善工序薄弱环节,提升制造质量水平。

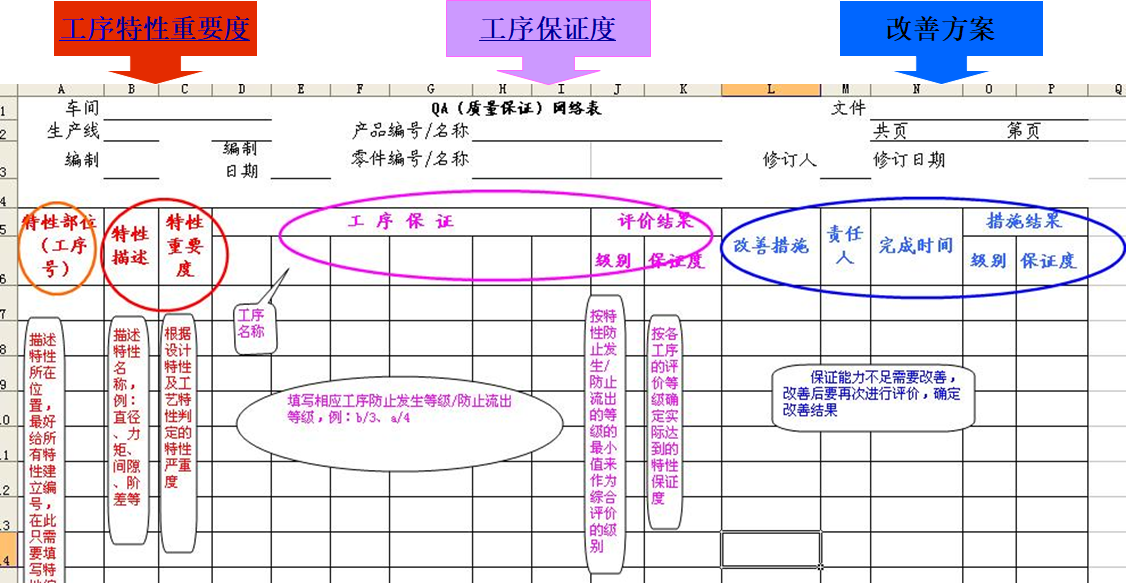

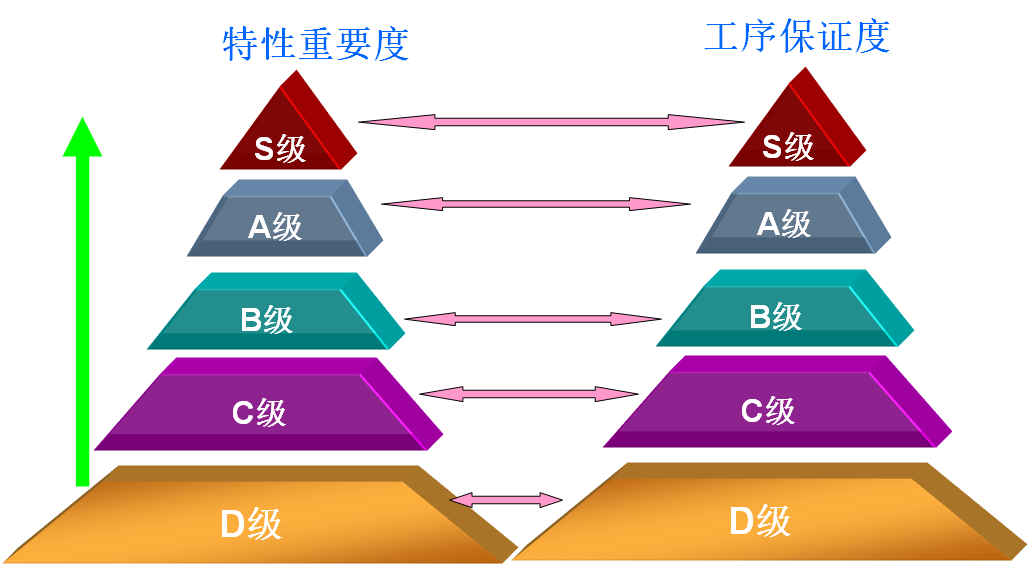

QA网络表由特性重要度、工序保证能力和改善方向三要素组成。

QA即英文QUALITY ASSURANCE的简称,中文意思就是质量保证。是指为了提供足够的信任表明实体能够满足品质要求,而需要进行有证实的有计划的活动。(“保证”有两层含义:第一层含义为证实设备具备能力,判定方法如计算过程CPK值等;第二层含义为证实操作确实得到执行,判断方法如设备检查停线等)。

QA网络表:

通过建立“QA网络表”评价标准,针对不同产品(车型)制定各工序 “防止发生”、“防止流出”的对策、方法,并分析、评价各工序保证度,并进行不断改善,从而达到提高和保证制造质量的方法。

2.1.1 工序 特性重要度

■工序:工序是指一个或一组工人,在一个工作地对一个或同时对几个工件所连续完成的那一部分工艺内容。

■特性:特性由产品的规格、性能和结构所决定,并影响产品的使用性,是 设计传递给工艺、制造和检验的技术要求和信息。

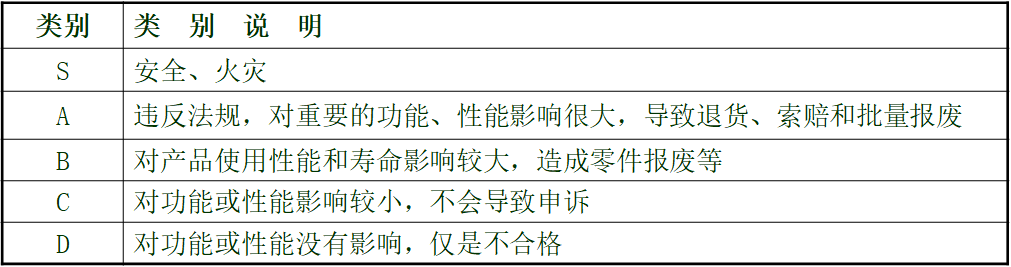

■工序特性重要度:工序特性重要度分为五个等级。

2.1.2 工序保证度

工序保证度:

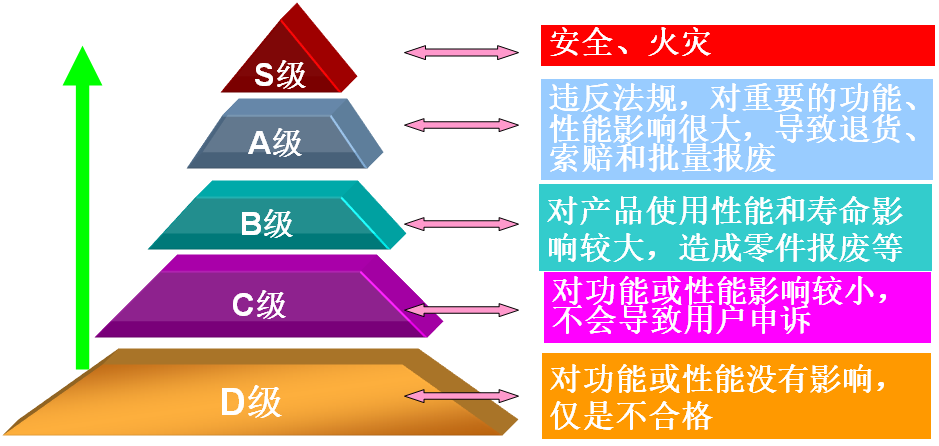

主要指工序防止发生等级和防止流出等级综合保证产品特性得到有效控制的能力,即不制造不合格品和不流出不合格品的制造能力水平。

工序保证度评价方法:

以「防止发生等级」和「防止流出等级」的对照组合来对工序的保证能力进行评价。

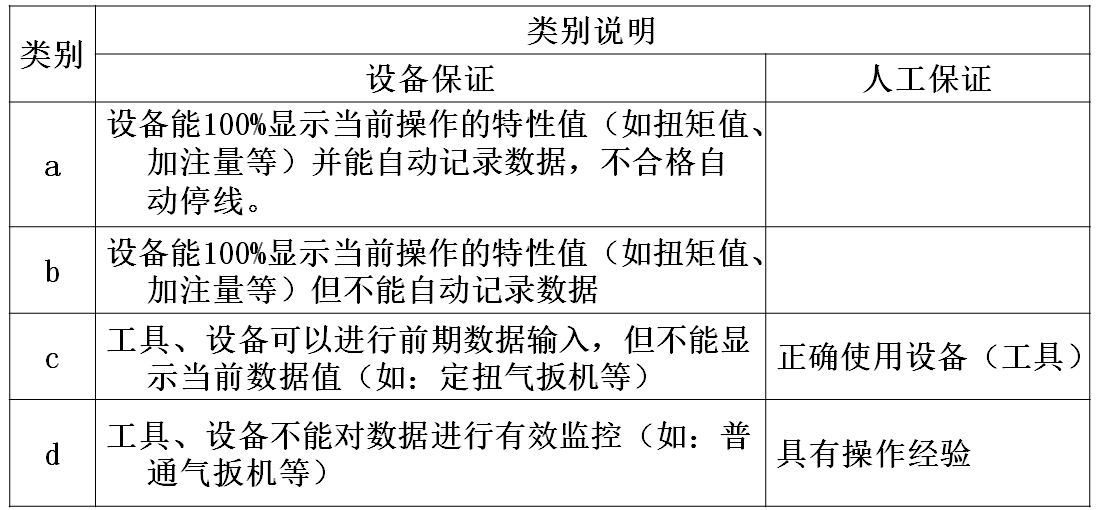

防止发生等级:不生产不合格品的制造方法的水平(分为设备保证和人工保证)

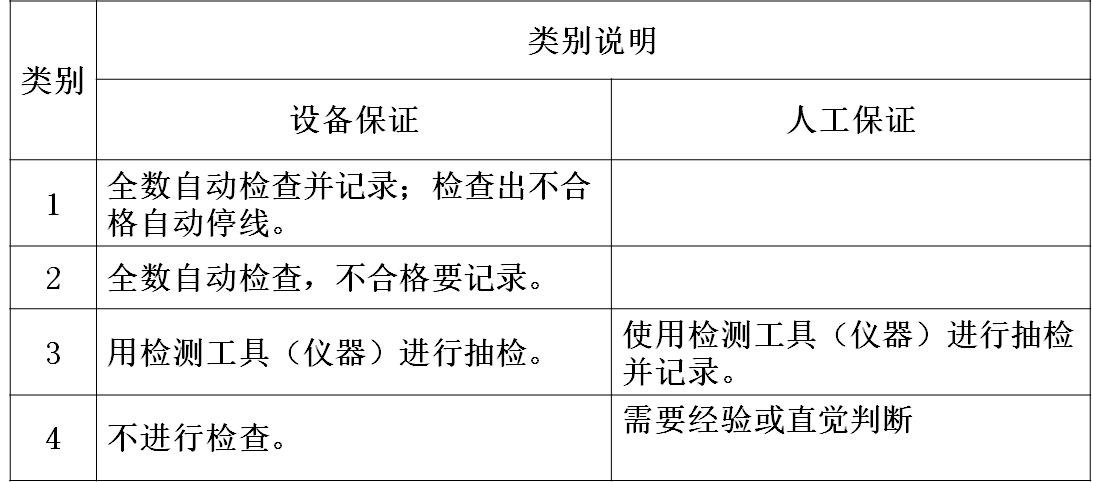

防止流出等级:不放过不合格品的方法的水平(分为设备保证和人工保证)

防止发生:

在本工序不制造不合格产品

防止流出:

在本工序不流出不合格产品,分为上道工序传递的不合格产品和本工序制造的不合格产品不流出(自己检查和他人检查)

设备保证:

通过使用设备证明本工序生产的是合格产品,如:设备能够显示和记录工艺要求的数据,设备能够输入并保证输入值的正确并按要求操作设备等;

人工保证

靠人的经验、技巧,以及人工验证(自己检查和他人检查)等保证自己加工的产品合格。

QA网络表三要素的相互关系

当工序保证度低于特性重要度时,需要制定改善方案,开展改善活动,可从防止发生和防止流出切入。

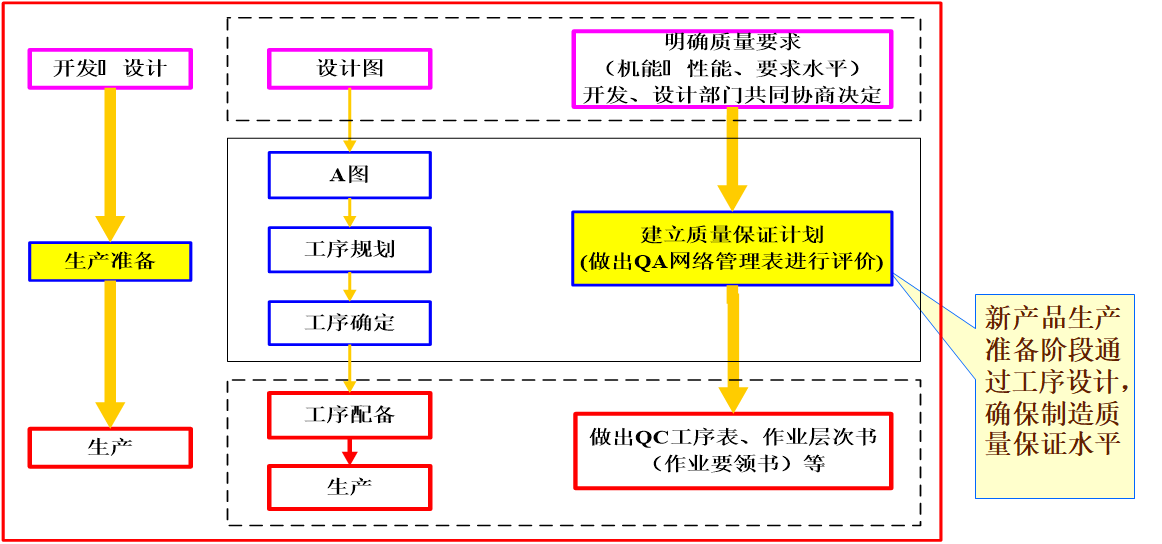

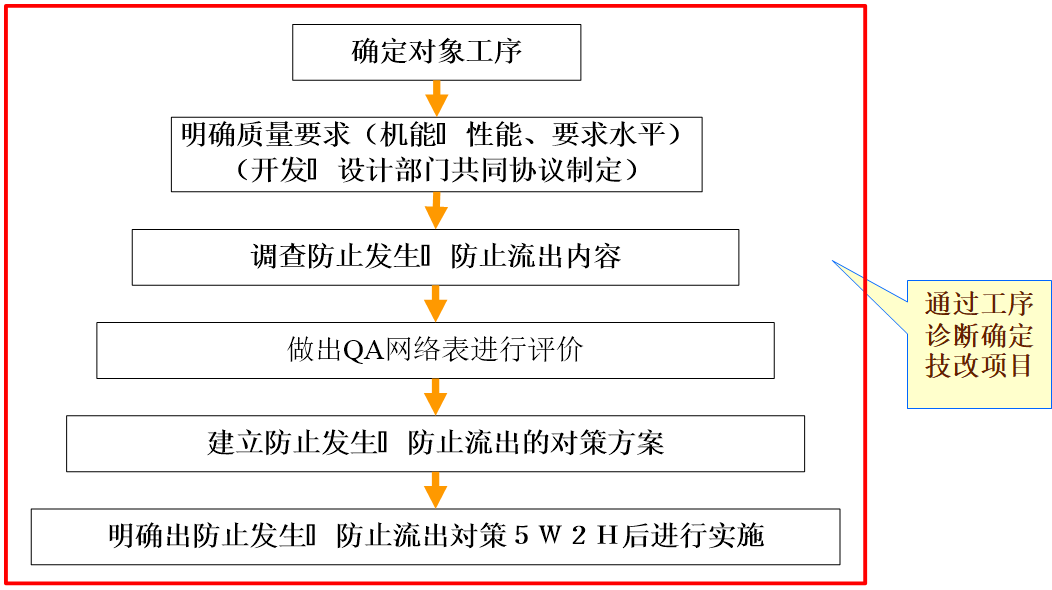

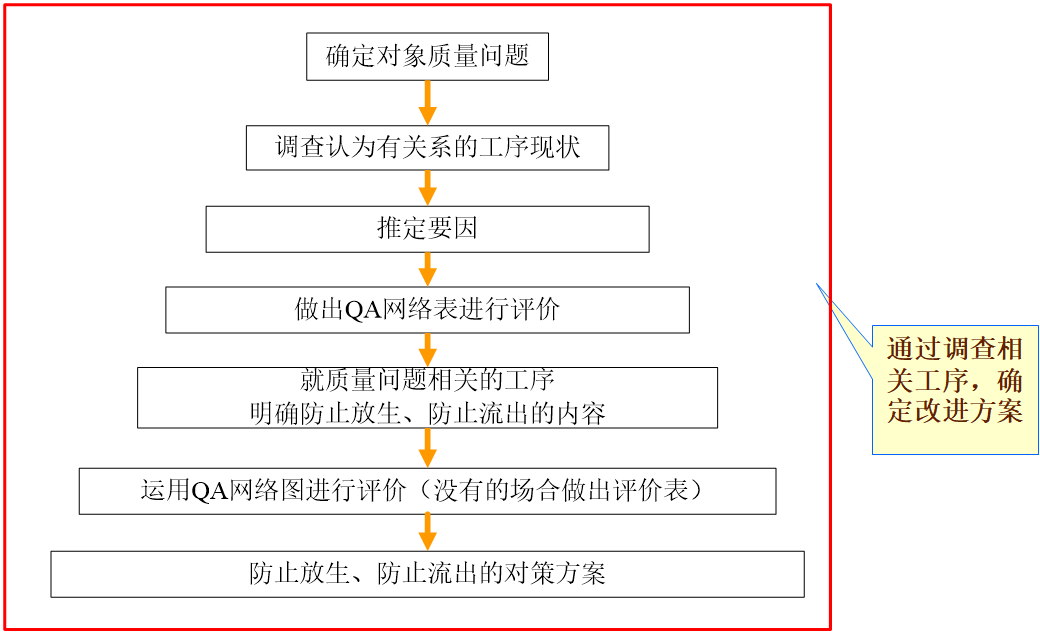

“QA网络表”主要运用在下述三个方面:

第一是新产品开发时,通过工序设计,确保制造质量符合产品设计要求。

第二是诊断工序现状,作为技术改造项目立项的输入依据,谋求工序制造质量水平的提升。

第三是当发生质量问题时,调查评价相关工序,作为制定改进方案的依据。

3.1.1 确定一个车型的工序数(按照工序的定义进行确定,也可从工艺部门直接调取数据)

3.1.2 制定工序特性重要度评价标准和依据

3.1.3 确定工序特性重要度

二种方法:①依据工序所包含的全部产品特性和工艺特性重要度确定

②根据评价标准进行评价

也可以两种方法相互结合进行评价,然后组织专业人员对评价结果进 行评审

3.2.1 制定工序保证度评价标准

3.2.1.1 制定防止发生等级评价标准

3.2.1.2 制定防止流出发生等级标准

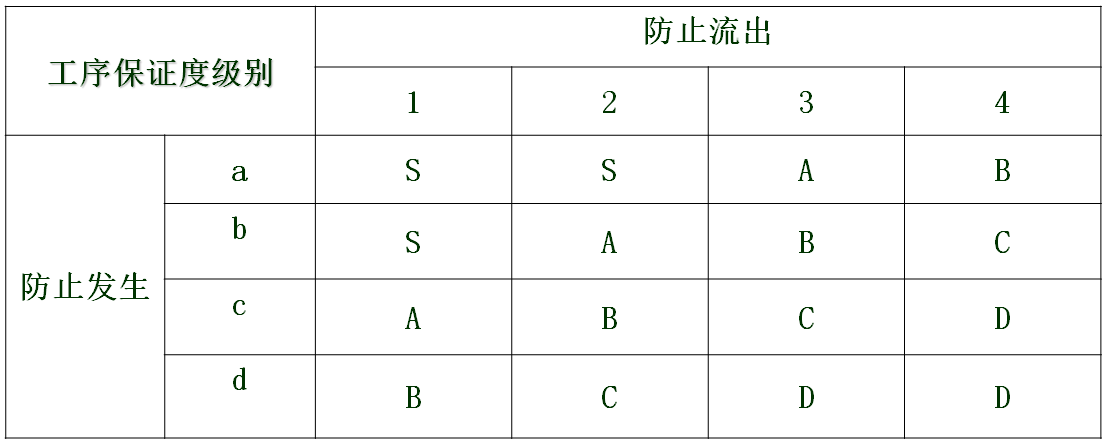

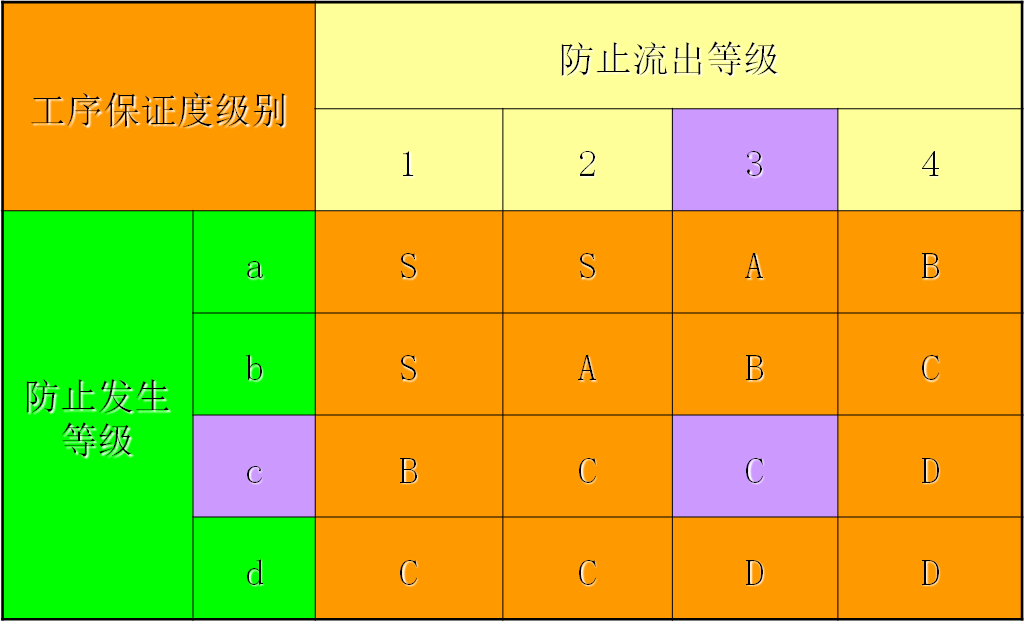

3.2.1.3 制定防止发生和防止流出组合评价标准

3.2.2 确定工序保证度级别

三个步骤 ①确定工序防止发生等级

②确定工序防止流出等级

③依据组合评价标准确定工序保证度级别

然后组织专业人员对评价结果进行评审

防止发生等级定义

防止流出等级定义

防止发生和防止流出组合评价标准