精益品质

精益品质

8D 的原名叫做 8 Disciplines,又称团队导向问题解决方法。是由福特公司始创,全球化品质管制及改善的特殊必备方法,之后已成为QS9000/ ISO TS16949、福特公司的特殊要求。凡是做福特的零件,必需采用 8D 作为品质改善的工具,目前有些企业并非福特的供应商或汽车业的合作伙伴,也很喜欢用这个方便而有效的方法解决品质问题,成为一个固定而有共识的标准化问题解决步骤。

1、通过建立小组训练内部合作的技巧。

2、提供问题有效解决的方法。

3、防止相同或类似问题的再发生。

4、提高顾客满意度,增强其对供方的产品和过程的信心 。

1、重复发生,一直没有解决的问题

2、比较重大的制程品质问题

3、客户要求回复的品质投诉

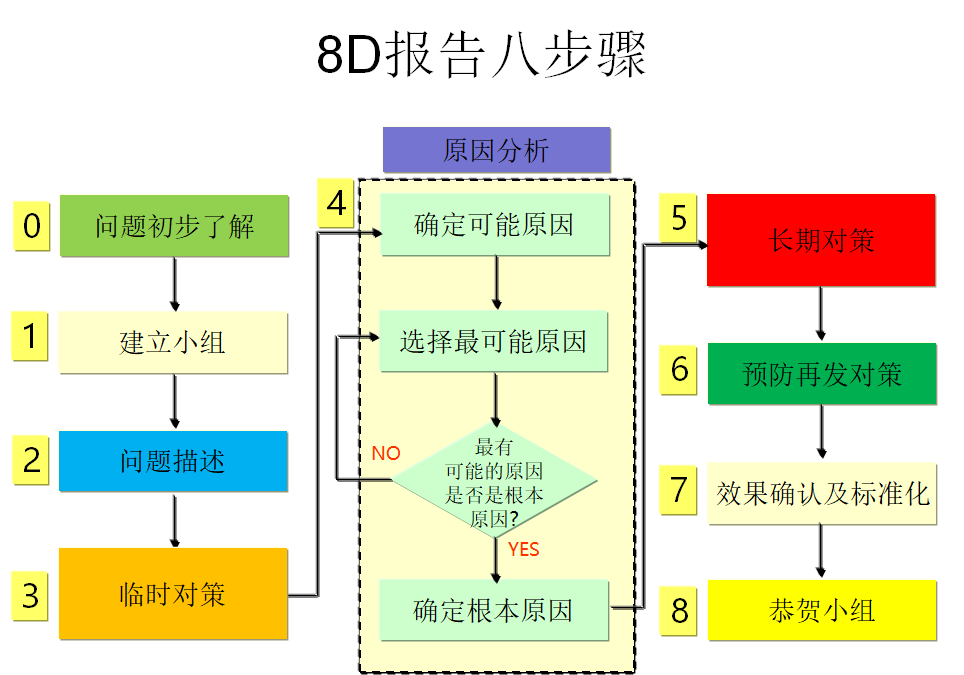

>问题初步了解(立项和准备工作)

——鉴定是否有进行8D 的必要;

——立项和确定主题;

——收集资料。

建立一个小组来解决问题和执行纠正计划,小组成员应具有过程和/或产品知识、分配的时间、权威和需要的技能。

以客户的角度和观点详细描述其所感受到的问题现象,将所遭遇的问题,以量化的方式,明确出所涉及的人,事,时,地,为何,如何,多少。

定义、验证和执行临时控制行动,保证在永久纠正措施实施前,将问题与内外部顾客隔离。

用统计工具列出可以用来解释问题起因的所有潜在原因,再分别针对每一可能原因予以测试,最终确定产生问题的根本原因。

选取最佳的的长期对策来解决根本原因。同时也选取最佳的长期对策来控制根本原因的影响。

计划和执行选取的预防再发对策。去除临时行动。

验证预防再发对策并监控长期的效果。水平展开,以防同一问题及类似问题再度发生。将相关对策形成书面文件(管理制度、程序文件、作业指导书、表单、技术文件、工程图纸等)。

恭贺小组的每一成员,问题解决完成,对小组成员的努力予以肯定。

★详细8D步骤讲解点击链接查看→8D报告分为哪八个步骤?八步骤完整版

1999年11月4日客户“XXX机械厂”投诉,在其包装车间对“ALT-5检测器”进行包装时,使用公司的MHT机用膜时一拉就断裂, 并发现使用的机用膜端口破裂。造成ALT-5检测器包装工作进度延误,顾客要求派人处理。

>按问题涉及范围确定小组成员:

>责属单位:生管课、销售课、库管课、品保课

>责属人员:贾正羽、庄卫年、赵晓明、许 丽

>何时 : 1999年11月4日;

>何人 : XXX机械厂—品保部;

>何地 : XXX机械厂—包装车间;

>何事 : 包装ALT-5检测器;

>如何 : 使用的20μMHT机用膜一拉就断;

>为何 : 机用膜卷端口破损;

>多少 : 20卷中目前发现6卷有问题。

>销售课立即派员到浙江XX机械厂挑选全部20μMHT机用膜,对其它规格的薄膜进行检查。(完成日期99/11/05)

>对挑选出的破损20μMHT机用膜运回公司,按数补给浙江XX机械厂。( 完成日期99/11/05)

>对现有生产、贮存、出货的20μMHT机用膜进行全数检验。( 完成日期99/11/05)

>经确认后,没有不良品再流出的可能,不会再扩大损失。

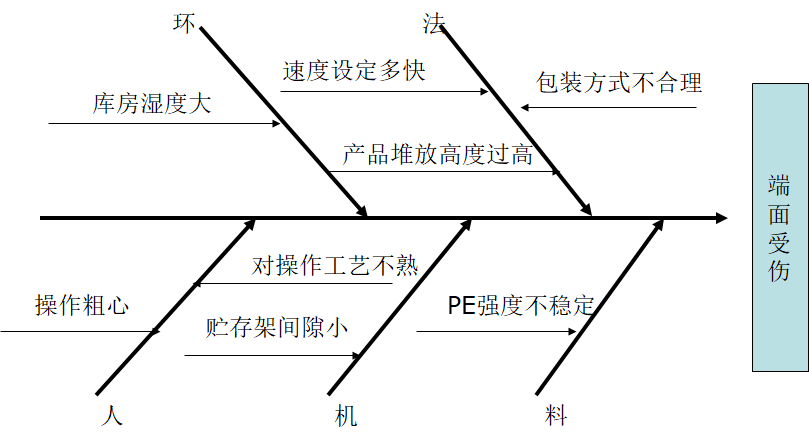

>识别可能原因(因果图)

>选择最有可能的原因(矩阵图)

>确定是否是根本原因

>识别可能方案

4.1 因果分析

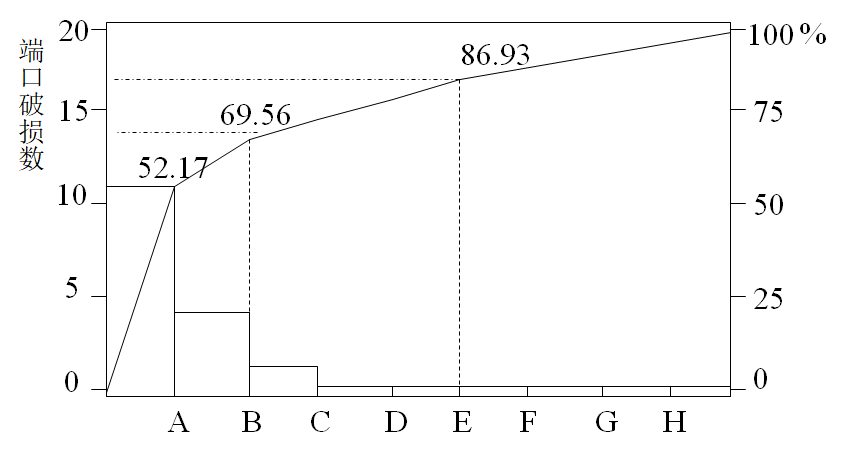

4.2确定选择最有可能的原因

4.3 确定根本原因并识别可能的方案

>通过小组因果分析,验证统计确定产品堆放高度过高、包装方式不合理是导致产品端口受损根本原因。

>识别可能的解决方案。

——修改搬运、贮存作业方法,将原来搬运 和堆放高度3层改为2层,减少重力。

——改变包装方法,每卷产品用托盘运装。

——包装箱内部增加泡沫,以减少碰撞冲力。……。

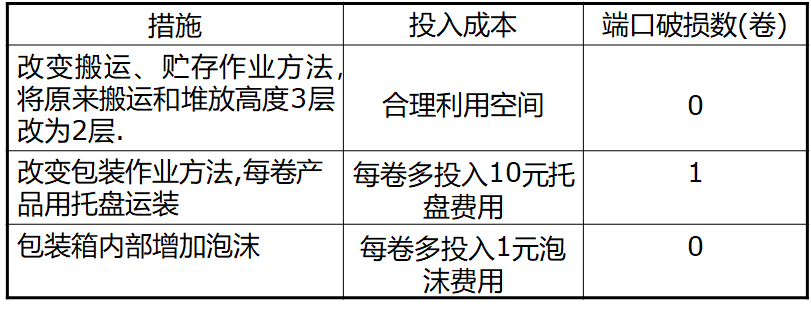

5.1决定采用长期对策

>1.修改搬运、贮存作业方法,将原来搬运和堆放高度3层改为2层,减少重力。

>2.改变包装方法,每卷产品用托盘运装。

>3.包装箱内部增加泡沫,以减少碰撞冲力。

5.2验证长期对策(小批量验证)

小组采用同一规格20μMHT机用膜产品按照三项措施各100卷进行小批量验证

>通过小批量验证,小组一致决定采用以下措施进行永久整改:

——1.修改搬运、贮存作业方法,将原来搬运和堆放高度3层改为2层,减少重力。

——2.包装箱内部增加泡沫,以减少碰撞冲力。

>经长期30天的追踪是否有改善,累计执行了10000卷,其中只有一卷有压伤,所以不良率自10%降为0.01%,所以是有效的永久措施。

>为巩固所采用的各项纠正措施能得以防止同类形问题再度发生,小组将各项措施进行标准化与宣贯:

——1. 文件标准化,修改搬运、贮存作业标准书.

——2. 对库管课员工进行标准的培训宣贯.

>成效计算:以每卷成本50元计,改善前自99年5-1月统计破损200卷,损失金额10,000元;改善后虽成本投入增加1元,同样可减少损失9,800元.

>领导承认工作成绩

>鼓励与表扬