拉动式生产

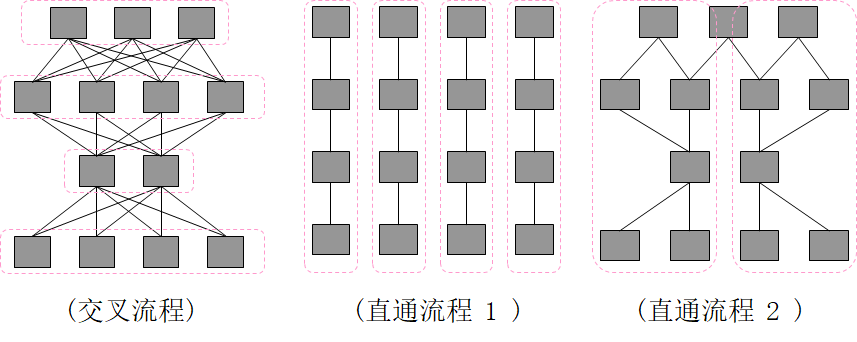

拉动式生产 生产线(Line ),广义生产线指产品生产过程所经过的路线,即从原料进入生产现场开始,经过加工、运输、装配、检验等一系列生产线活动所构成的路线;狭义生产线也指一段或几段连接在一起的运动的机械化传送带和工序组合,俗称流水线。

产量要足够大,单位产品的劳动量也比较大;

制造的工艺过程能划分成简单的工序,又能根据工序同期化的要求把某些工序适当的合并和分解,使各工序的作业时间基本相等或成整数倍;

产品结构和制造工艺相对稳定;

必要的厂房条件。

木桶定律,一个木桶盛水多少,并不取决于桶壁上最高的那块木板,而恰恰取决于桶壁上最短的那块木板,这一规律我们称之为“木桶定律”。

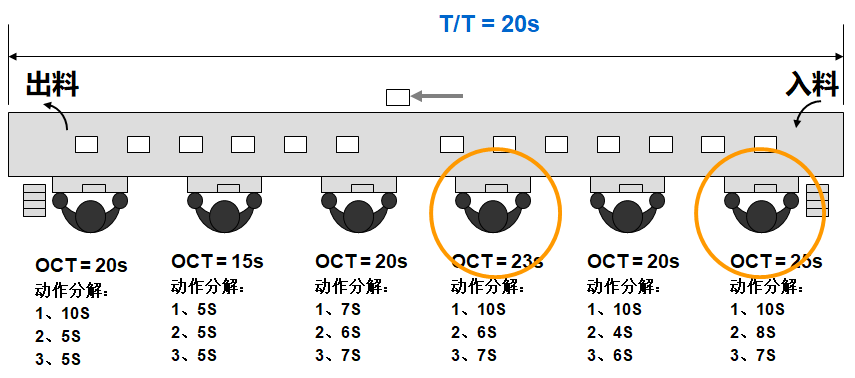

精益生产线平衡(Line Balance),是对生产线的全部工序进行负荷分析,通过调整工序间的负荷分配使各工序达到能力平衡(作业时间尽可能相近)的技术手段与方法,最终消除各种等待浪费现象,提高生产线的整体效率。

这种改善工序间能力使之平衡的方法又称为 瓶颈改善。

节拍,是指在规定时间内完成预定产量,各工序完成单位成品所需的作业时间。其计算公式:

节拍=有效出勤时间/[生产计划量X(1+不良率)]

例:每月的工作天数为20天,正常工作时间每班次为480分钟,该企业实行每天2班制,如果该企业的月生产计划量为19200个,不良率为0%,请问该企业的生产节拍是多少?

答:节拍时间=有效出勤时间/[生产计划量X(1+不良率)]

=480X2X20/[19200X(1+0%)]

=60秒/个

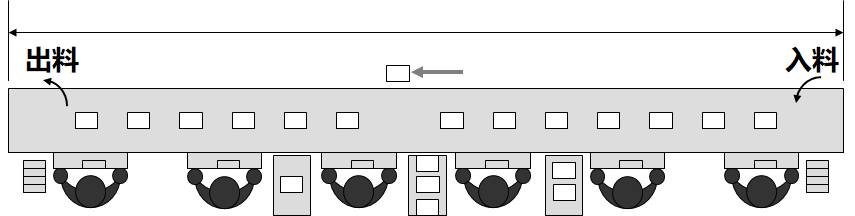

传送带速度,是指流水线的皮带传递速度,一般情况下,采用一定的距离作好标记,然后测定其时间,进而得出流水线传送带的实际速度,

计算公式:CV = 间隔标记距离 / 所耗时间

采用流水线作业的企业,传送带的速度关系着作业效率、疲劳程度以及产量。

理想的传送带速度,是恰好能完成预定产量的同时又能减少员工的身心疲劳。

计算公式:CV0 = 间隔标记距离 / 节拍时间

因此在现场工艺管理人员,只要把流水线的速度调成理想的传送带速度即可。

OCT – 员工作业时间,员工在操作时,相邻两个重复动作之间的时间间隔。

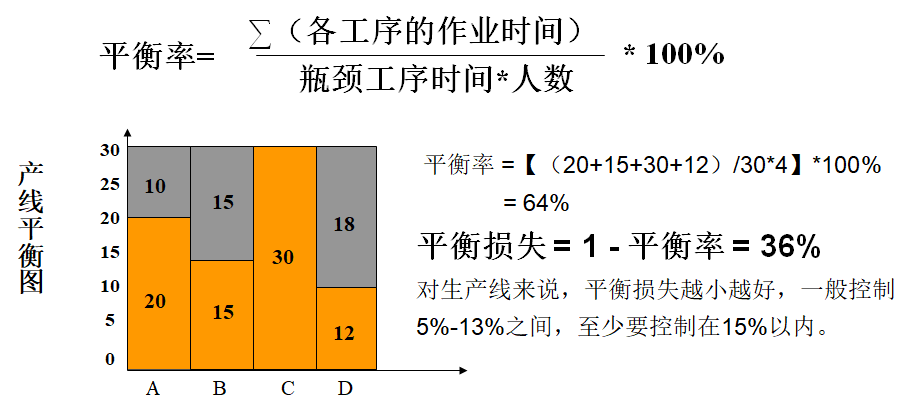

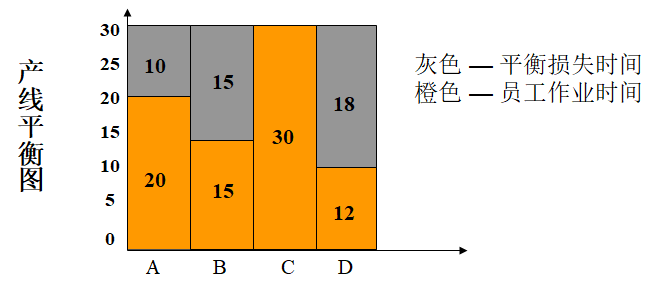

产线平衡图,以目视方式对单一产品的各工序所需时间进行的图示。

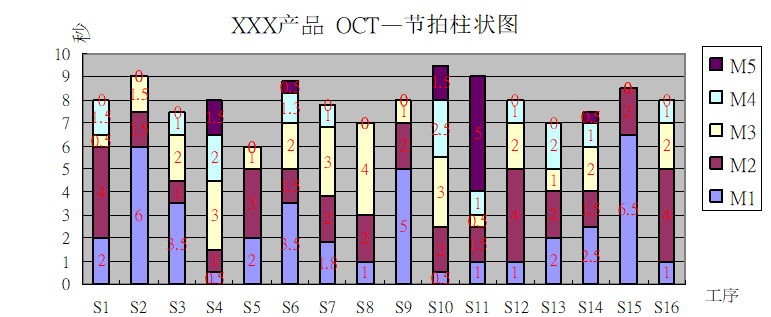

平衡图分析,对产品的各工序加工所需时间进行分析,识别瓶颈工序。

例如:某一产品经四道工序A、B、C、D,其加工所需时间(实测)如下:

A —20.0; B —15.0; C —30.0; D —12.0 单位:min/个

OCT —节拍柱状图(山积图/山积表),反映各个工序作业时间对比情况的图表,从中可以找到影响整个工序产能的工序,发现可改善的地方。

标准工时 ,一个熟练工用规定的作业方法以标准速度进行作业时所需的作业时间称为工序标准工时,将产品生产流程各工序标准工时相加就得到产品标准工时。

标准工时 T = 观测时间 X 评定系数 X (1 + 宽放率%)

产品标准工时 = ∑(T1,T2,T3,T4,……)

瓶颈工序,指生产线所有工序中所用人均工时最长的工序,通常指一道工序,有时也指几道工序。

平衡率:平衡率是表示生产线是否达到最优,过程中的浪费减少到最小的可量化的指标。