拉动式生产

拉动式生产

▶是否因为生产量变动(增产或减产)而进行的改善

▶是否为了提高生产率、减少作业人员

▶改善对象是一条生产线、某段工序还是整个流程

▶如各工位或工序的良品率有多高?人员出勤状况、产品加工的难易度、品质事故的发生点等。

▶根据工程流程图了解加工作业内容;

▶依据作业拆分原则拆分各工序的作业要素。

▶剔除异常值、排除各种影响作业的因素,最后制定各作业要素标准时间。

▶把各种浪费现象记入并提出相关的改善方法,以便改善实施。

改善目标:

▶提升单线单班产量;

▶减少工艺定员,降低缺少人员对生产线的冲击;

▶提升箱预装线产线平衡率,减少空线、停线、浪费影响产能。

改善对象:箱预装3线

现状调查:

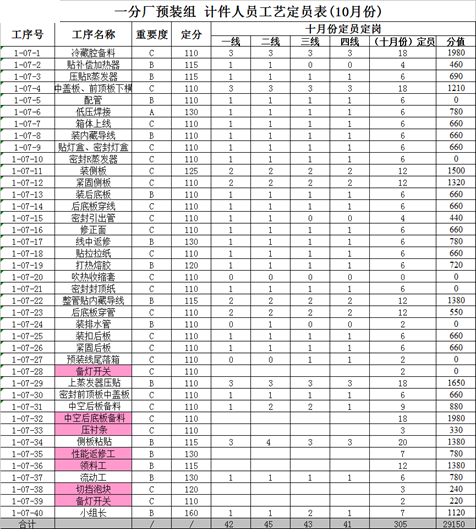

目前预装3线流水线工艺定员情况

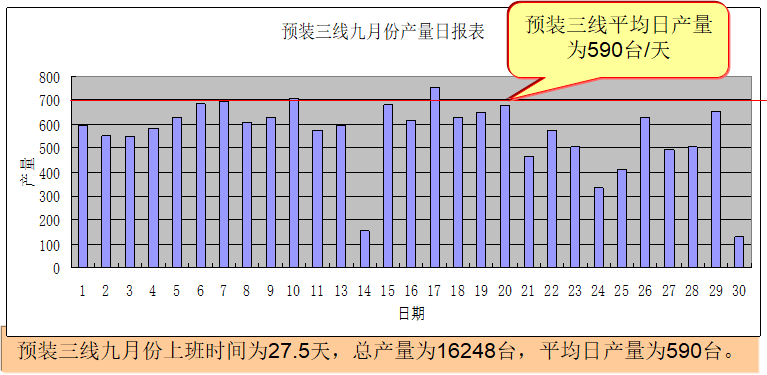

目前预装3线近期的产量图如下,生产的主要产品为DF1-16、DL1-16,占80%

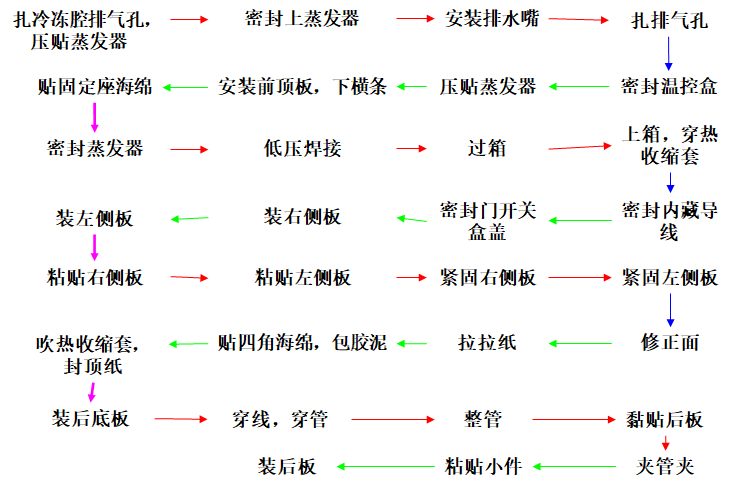

工艺流程图:

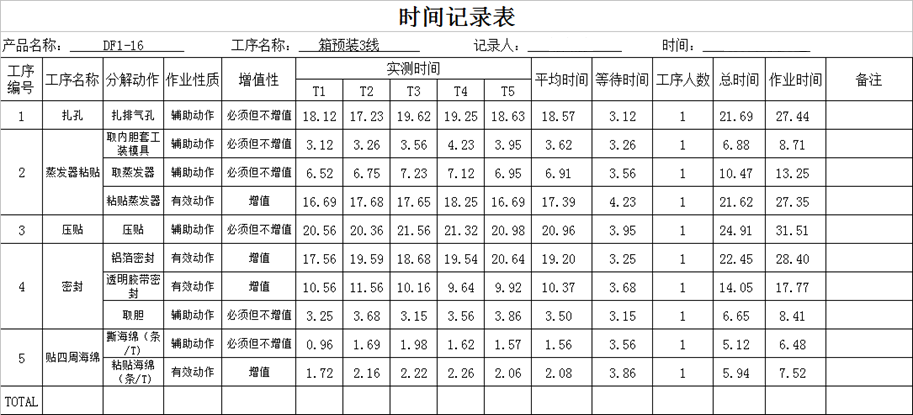

工序作业要素:

时间观测使用的工具:秒表、夹板、铅笔、时间记录表、计算器

时间观测方式:一般测时法、连续测时法

观测数据处理:对观测记录的结果进行处理,得出各作业要素的标准作业时间

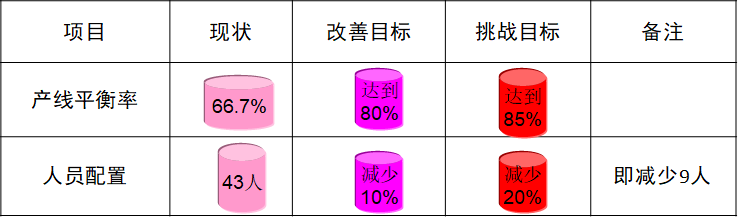

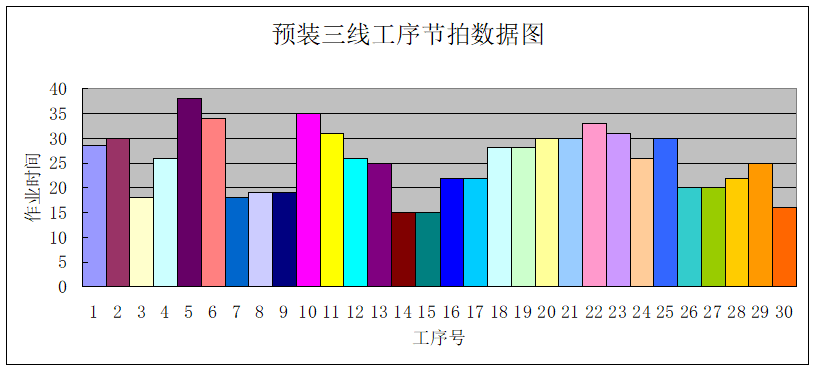

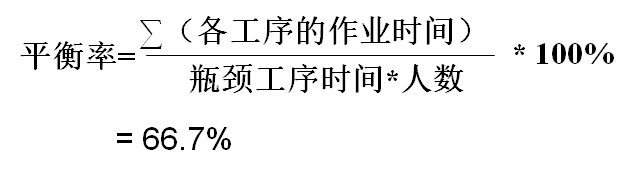

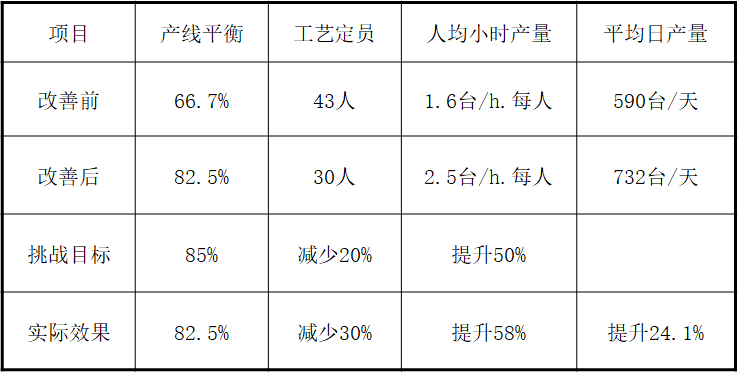

改善目标:产线平衡率由66.7%提升到80%

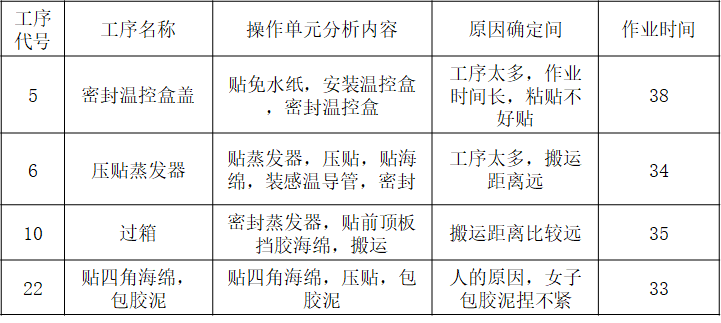

改善实施方案:瓶颈工序确定

现场观察及讨论改善方案:搬运距离过远,操作时间比较长,布局不合理等

现场观察及讨论改善方案:运用ECRS等手法对作业进行重排、简化

现场观察及讨论改善方案:实施改善

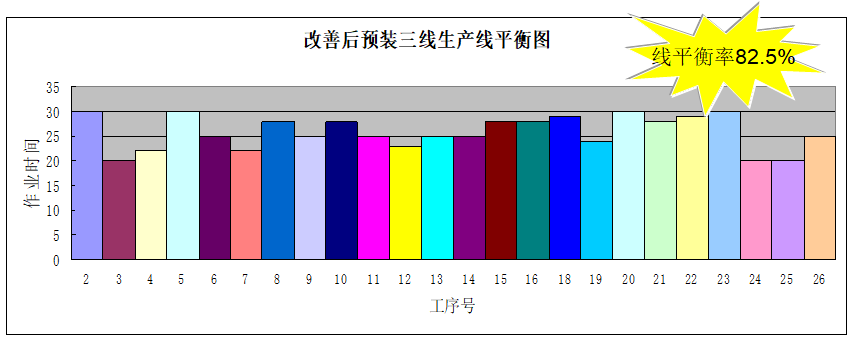

改善结果分析:测量改善后产线平衡率、产量,将工艺定员、工序明细等标准化

改善结果分析:测量改善后产线平衡率

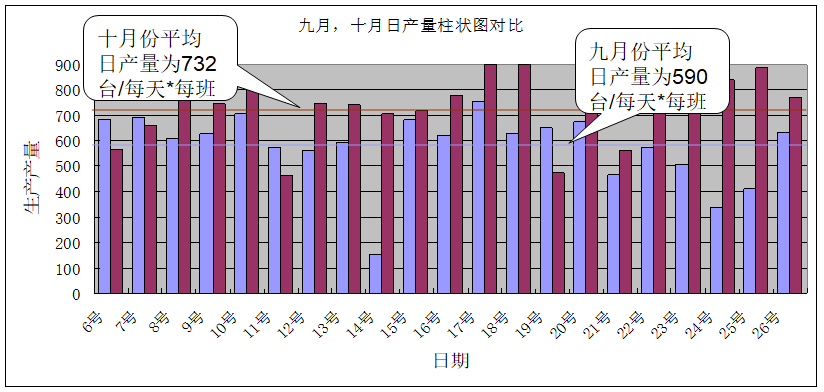

改善结果分析:产量

改善结果分析:工艺定员

改善结果分析:工序明细

改善结果分析:改善成果

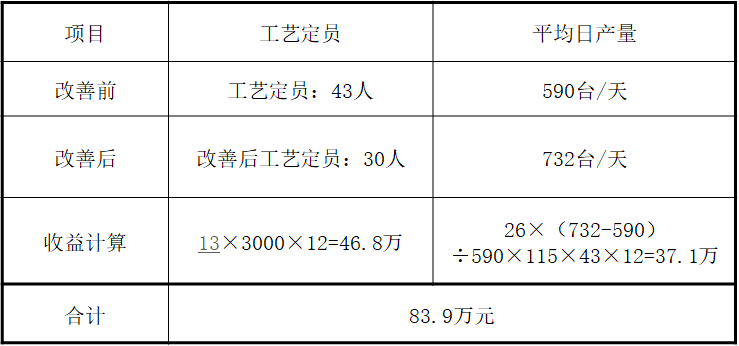

改善结果分析:改善收益