拉动式生产

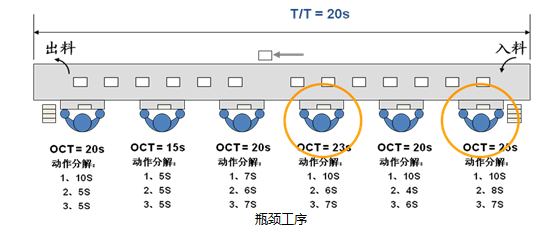

拉动式生产 “生产线平衡”与“木桶定律”非常相似:生产线的最大产能不是取决于作业速度最快的工位,而恰恰取决于作业速度最慢的工位,最快与最慢的差距越大,产能损失或浪费就越大。

制造现场,各个车间或小组之间,彼此的管理水平、产能等往往是不等的,企业现场管理的整体水平并不取决于最优秀的车间单位而是取决于最差的车间单位,同理,对一条生产线来言,其产量、效率高低也是如此。

线平衡的定义:

生产线平衡即是对生产的全部工序进行平均化、均衡化,调整各工序或工位的作业负荷或工作量,使各工序的作业时间尽可能相近或相等,最终消除各种等待浪费现象,达到生产效率最大化的技术手段与方法。

瓶颈:

把一个流程中生产时间最长的环节叫做“瓶颈“(Bottleneck)。流程中存在的瓶颈不仅限制了一个流程的产出速度,而且影响了其它环节生产能力的发挥。正如“瓶颈”的字面含义,一个瓶子瓶口大小决定着液体从中流出的速度,生产线中的瓶颈则决定着生产线的生产速度。

瓶颈的常见表现:

①整体进度缓慢,生产效率下降;

②出现产品零部件不能配套的现象;

③一些工序加班赶货,而另一些则很轻松;

④一些工序的半成品堆积过多,而另一些则很少;

⑤个别工序在等材料、设备,其他工序进展正常;

⑥个别生产线流动停止,出现在制品滞留时间过长情况。

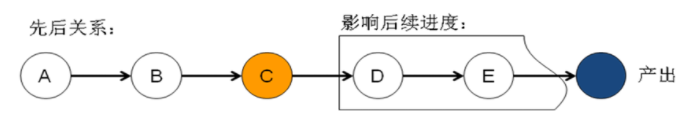

瓶颈的不良影响:

工序的先后关系,会影响后续工序进度,如发动机装配的总装线:

工序间的平行关系,则会影响产品配套,如发动机装配时的分装线与总装线的关系:

循环时间C.T(Cycle time):

上文已经介绍过了,C.T为毫无浪费完成一件产品的时间。在MOST法应用这一章中,也告诉大家如何计算工序的标准时间(理论C.T)。但是在实际作业用,由于各种因素的影响,工序的实际循环时间C.T会与标准时间存在差异。因此这里引入一个概念:标准时间比(STR)。

标准时间比STR:

STR=实际循环时间/标准时间

这里的实际循环时间是指通过实际测量,一个操作者毫无浪费地完成一次循环作业的最短时间。标准时间是指根据该作业者的作业内容,通过MOST法计算得出的理论循环时间。

通过PDCA循环持续改善,使实际循环时间趋近标准时间,我们的追求是STR值小于或者等于1。

而在实际生产中,直接影响产出的往往是实际循环时间,因此在计算生产线的平衡率时,采用的是各岗位的实际循环时间,而不是标准时间。

要衡量工艺总体平衡状态的好坏,必须设定一个定量值来度量,即生产线平衡率或平衡损失率,以百分率表示。

首先,要明确一点,虽然各工序的CT长短不同,但如前所述,决定生产线的作业周期的CT只有一个,即瓶颈工序的CT。

生产线的平衡计算公式 :

平衡率= [ ∑ 工序CT×工序人数/(总人数*瓶颈工序CT)]×100%

一条生产线有A、B、C、D、E共5个工序,每个工序有1名操作工,作业时间分别为20,22,24,16,52,求该生产线的平衡率。

解:

平衡率= ∑(A,B,C,D,E)/[Max(A,B,C,D,E)*5]。

E工序为瓶颈工序,整条生产线的CT为52秒。

所以:平衡率=(20+22+24+16+52)/(5×52)=51.54%

一条生产线第一工序一人用时10秒,第二工序一人用时12秒,第三工序两人,工作相同,各用时20秒。其生产线平衡率是多少?

解:工序一节拍=10s,工序二节拍=12s,工序三节拍=20/2=10s,所以生产线CT=12s

平衡率=(10+12+10×2)/(4×12)=87.5%

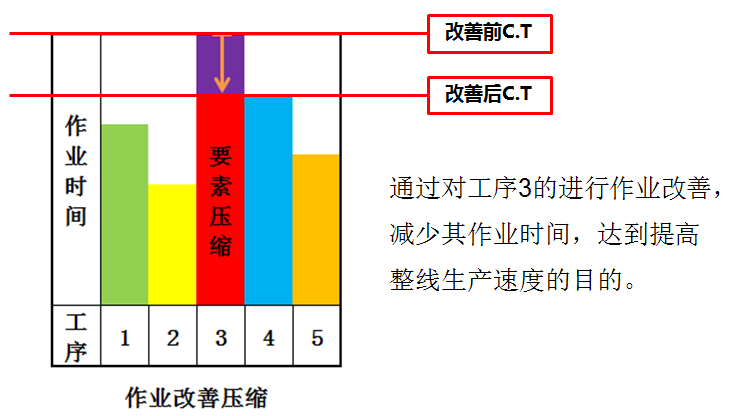

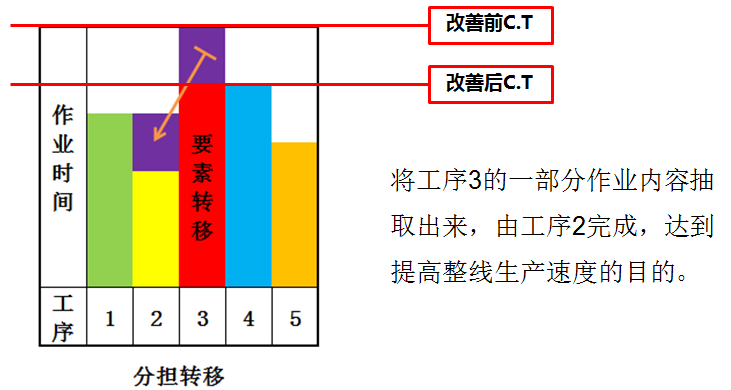

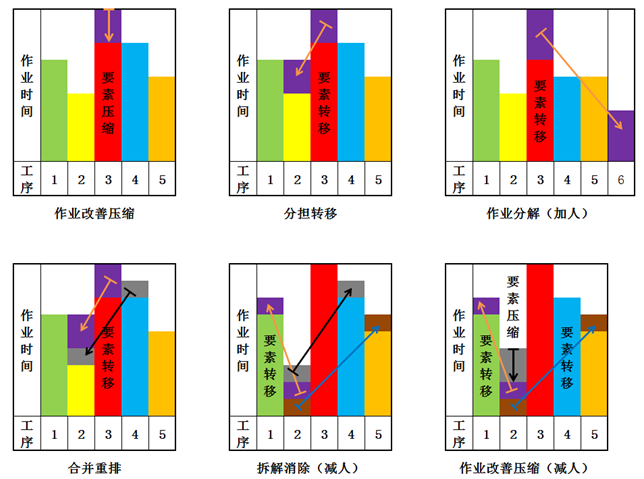

线平衡改善是通过提高作业资源的产出、调整工序的内容,使各工序的作业时间趋于一致。具体改善模式有如下几种:

①对瓶颈工序作业进行改善,降低瓶颈工序的C.T;②在瓶颈工序增加作业人员或设备,降低其C.T;③分解瓶颈工序作业内容,由其他工序分担;④合并、取消非瓶颈工序;

改善演示(降低瓶颈C.T,维持人手不变)

改善演示(降低瓶颈C.T ,维持人手不变)

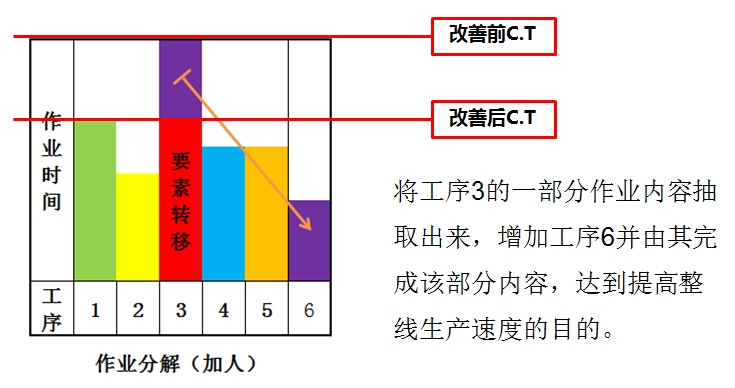

改善演示(增加人手,降低瓶颈C.T )

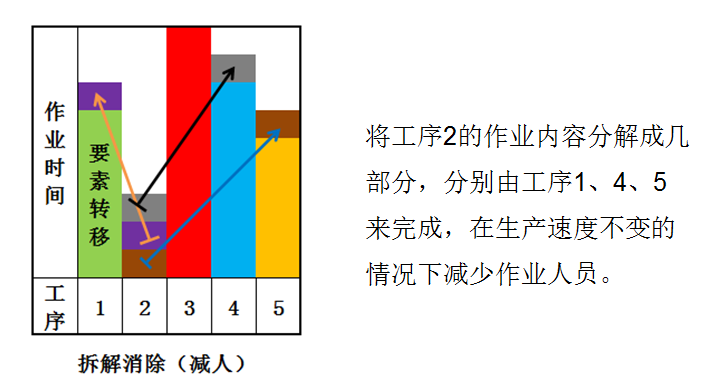

改善演示(减少人员)

改善手法图示及简介

上一篇:精益生产之拉动式生产的概念

下一篇:拉动式(后补充)生产的看板运作