精益生产咨询

精益生产咨询 精益生产快速改善(kaizen)周,又称现场一周快速改善突破(Shopfloor Kaizen Breakthrough),是利用精益生产管理的现场改善技术,对特定(或选定)的目标、区域、车间或工序创建和实施快速的、可行的方案并达成改善目标。通过这种改善活动创建一种成功的模式,再由点到面在企业内部全面推广应用。

一次快速改善活动一般由10-15个团队成员组成,由项目顾问培训和全程辅导,并在1周内完成改善项目,故称之为改善周。

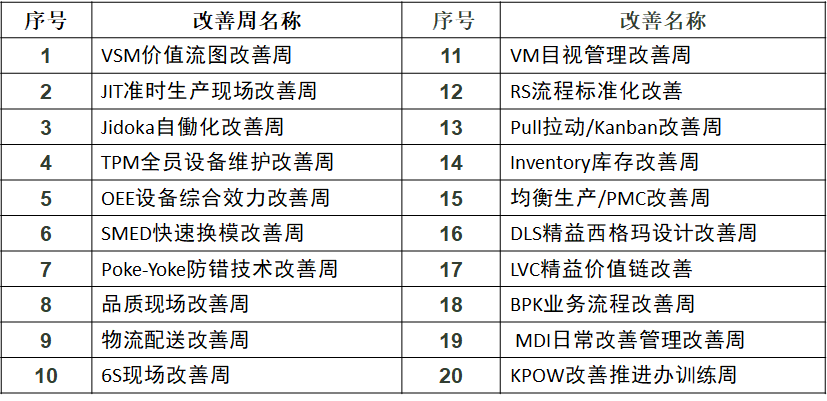

快速改善周的可实施项目:企业的任何生产和管理活动改善都可以通过改善周的方式来组织实施,具体如下:

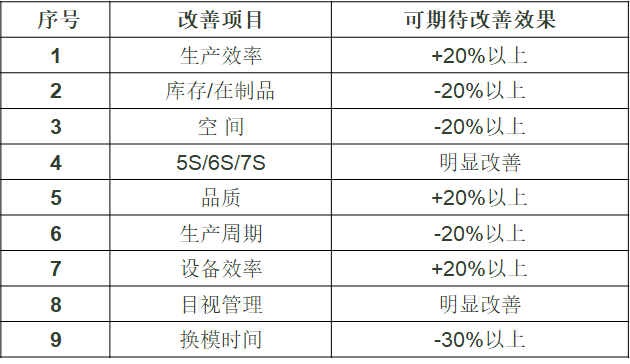

改善活动致力于为改善目标创建和实施快速的、可行的方案,并且达成效益。一般来讲,一次改善活动可以达到以下效果:

1、学以致用:学员将第一天培训所学知识立即应用于改善活动,并转化成技能。

2、学员在参与改善的过程中感性认知到精益的精髓。

3、以工厂内一个点的突破,带动改善的氛围,创建可推广的改善模式。

(所以不同企业在快速改善周的细节上会有很大的不同)

4、快速见效:通过对选定范围实施改善活动,一周内取得QCDSM方面的快速改善成果(效果视具体改善范围和项目介定)

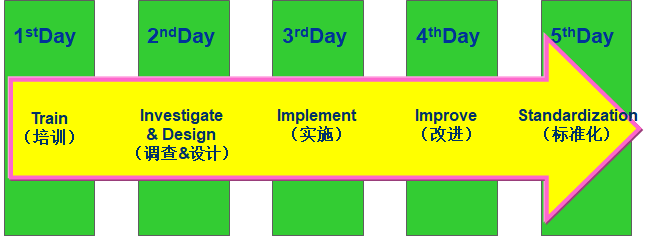

一次改善活动通常由10-15个成员在5天内完成。

第一天:培训,项目顾问培训改善团队精益的工具和方法(如果做6S改善,需要培训改善周流程、6S、标准化等)

第二天:调查和设计,测量现状,按照精益生产的理念重新设计流程和方案(输出改善公报,明确责任人和完成时间)

第三天:实施,按照新的设计,实施改进方案,变更流程并试运行和验证(依据改善公报实施)

第四天:改进,设计的改善方案持续实施和改进

第五天:巩固,作业标准化(5S定置、标识、流程图、工艺通知单、定员、技术图纸、工装设计任务书、人员培训等)

最后一件事:选出改善达人,颁发奖励,同时让团队成员自我总结,使精益改善的理念和方法融入到每个人的意识中。

简单来说就是,精益项目实施标准流程DMAIC的简化版。

它周期短、快速见效,是以点带面的突破式改善方式,是在工厂内传播精益理念、工具和方法,培养改善人才,营造改善氛围,带动全员参与改善的有效方法。

同时,在导入精益生产的初期,可以通过快速改善周创建适合工厂自身特点的可推广的改善模式。